31C3: Aluminiumgießen mit der Mikrowelle

Auf dem CCC-Kongress ist auch Produktionstechnik ein Thema: Julia Longtin vom FOSSCar-Projekt zeigte in ihrem Vortrag, wie man 3D-gedruckte Vorlagen aus Aluminium nachgießt – mit Hausmitteln.

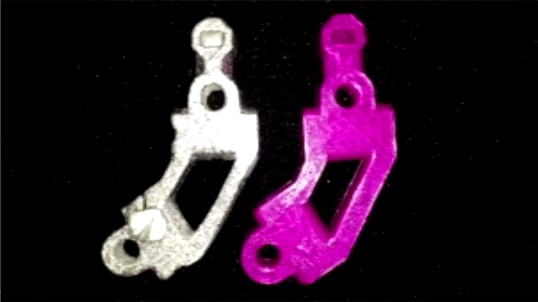

Auf die Idee, Plastikteile aus dem 3D-Drucker in Metall abzugießen, sind schon einige unerschrockene Experimentatoren gekommen. In der Regel wird dabei ein 3D-Druck aus dem Kunststoff PLA um Guss- und Entlüftungskanäle ergänzt und in feuerfestes Material wie speziellen Formsand eingeschlossen. Dann wird der Kunststoffkern schlicht ausgebrannt. Das verbraucht eine Menge Propangas und hinterlässt einen Hohlraum in Form des ursprünglichen 3D-Drucks, der mit flüssigem Aluminium ausgegossen werden kann.

Pro gegossenem Exempar dauert dieses Verfahen rund 24 Stunden – viel zu lange, findet Julia Longtin vom FOSSCar-Projekt. FOSSCar möchte Automobiltechnik allgemein zugänglich machen, über freie Werkzeuge wie Open-Source-Software und offengelegte Fertigungsverfahren. Beim gerade in Hamburg laufenden Jahreskongress des Chaos Computer Clubs 31C3 stellte Julia Longtin ihre verbesserte Methode für den Alumniumguss vor – mit Hausmitteln wie einem handelsüblichen Mikrowellenofen und ebenfalls nach Urmodellen aus dem 3D-Drucker. Der samt Fragerunde knapp einstündige Vortrag steht komplett als Video auf der Webseite des CCC zum Anschauen und Herunterladen zur Verfügung.

(Bild: Screenshot aus dem erwähnten Video)

Um das lästige Ausbrennen des 3D-Drucks abzukürzen, greift Longtin zu einem Trick: Bevor das PLA-Objekt in die Gussform aus Ofenzement und Perlit eingebettet wird, bepinselt oder besprüht sie es mit einer Mischung aus Siliziumkarbid, Zucker und Wasser. Erhitzt man anschließend die Form in einem üblichen Mikrowellenofen, fängt die Siliziumkarbidschicht die Energie der Mikrowellen auf und erhitzt sich sehr stark. Auf diese Weise kann das Urmodell deutlich schneller ausgebrannt werden als mit Propangas, wenn auch der Vorgang unter stetiger Kontrolle und in Intervallen erfolgen muss, damit die Form selbst nicht überhitzt wird und verbrennt.

Theoretisch ließe sich eine solche mikrowellenempfängliche Schicht auch dazu benutzen, das Aluminium selbst in der Mikrowelle zu verflüssigen. Julia Longtin beschreibt in ihrem Vortrag auch einen Versuch, bei dem sie die Innenseite einer hohlen Gussform mit der oben erwähnten Mischung eingepinselt, den Hohlraum mit Aluminiumschnipseln gefüllt und das ganze in der Mikrowelle erhitzt hat – nach knapp drei Stunden bei 1500 Watt wurde das Metall flüssig und füllte die Form. Für die Praxis, so ihr Fazit, ist derzeit aber das Ausbrennen des PLA-Urmodells in der Mikrowelle und der anschließende Guss mit konventionell geschmolzenem Aluminium geeigneter. (pek)