Euromold: Formlabs bringt neuen Stereolithographie-3D-Drucker

Stereolithographiemaschinen bringen die vielleicht schönsten 3D-Drucke zustande, waren lange Zeit aber fast unerschwinglich – bis die MIT-Ausgründung Formlabs kam. Deren neue Maschine ist ab sofort zu bestellen.

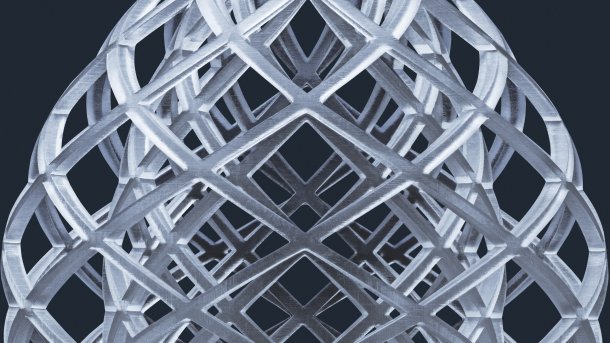

(Bild: Formlabs)

- Ralf Streck

- Peter König

(Bild: Ralf Steck)

Ganze drei Jahre hat es gedauert, bis die MIT-Ausgründung Formlabs auf ihren günstigen Stereolithographie-3D-Drucker Form 1 (auf dem Umweg über den verbesserten Form 1+) den von Grund auf neu entwickelten Form 2 folgen ließ, der heute seine Premiere feierte. Auch wenn die neue Maschine sich auf den ersten Blick nicht fundamental von ihrer Vorgängerin unterscheidet, soll sie einiges zu bieten haben: Ein 50 Prozent stärkerer Laser und ein größerer Bauraum ermöglichen das Drucken von Bauteilen bis 14,5 cm × 14,5 cm × 17,5 cm – 42 Prozent mehr als der Form 1/1+. Das Gerät hängt sich ins WLAN, dadurch soll man über sein Mobiltelefon den Druckfortschritt im Auge behalten können, auch wenn man gerade was anderes zu tun hat, als neben dem Drucker zu wachen. Der neue Form 2 kann ab sofort bestellt werden, die Auslieferung soll im November beginnen. Die Maschine soll 3300 Euro kosten.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Kontrolliert beschränkte Haftung

Alle SLA-Drucker, in denen das Harz von unten belichtet wird, kämpfen mit dem Problem, dass die letzte belichtete Schicht am Boden der Harzschale haftet. Durch die Adhäsion können zum Ablösen Kräfte notwendig werden, die die Qualität und Genauigkeit des Drucks beeinträchtigen. Beim Form 2 gleitet die Harzschale zur Seite, während das Objekt nach oben gezogen wird, wodurch wesentlich weniger Kraftaufwand notwendig ist – eine ähnliche Methode benutzt auch Autodesks 3D-Drucker Ember. Zudem ist die Harzschale beheizt, was die Viskosität des Harzes reduziert und ebenfalls zum leichteren Ablösen beiträgt. Nach jedem Ablösevorgang reinigt ein Schieber die Scheibe, damit keine Harzreste die Abbildung feiner Details stören. Der Form 1/1+ kippte fürs Lösen des Objekts noch nach jeder Schicht die Schale zur Seite, wie in unserem Video von dieser Maschine zu sehen:

Raffinertes Material

Das Harz ist nun in einem Tank untergebracht, der hinten in den Drucker eingesetzt wird. Das System füllt automatisch nach, sobald Harz benötigt wird, dabei errechnet der Drucker anhand der Druckdaten den Harzbedarf des aktuell gedruckten Objekts und füllt immer möglichst wenig Harz in die Schale. Zum Wechsel des Harzes müssen nur noch der Tank und die Harzschale getauscht werden. Ein Deckel verschließt die Harzschale, so dass das darin befindliche Restharz beim nächsten Druck wiederverwendet werden kann. Ein ähnliches, wenn auch deutlich simpler konstruiertes Nachfüllsystem gibt es übrigens auch beim günstigeren Konkurrenten Nobel 1.0 von xyzPrinting.Trotz des Tanks ist der Form 2 weiterhin ein offenes System, eigenes Harz kann wie bisher von Hand in die Schale geschüttet werden.

Der Form 2 soll sämtliche sieben verfügbaren Materialien von Formlabs verarbeiten können, vom gummiartig-elastischen bis hin zum besonders belastbaren Kunststoff. Die Premiere des zweiten Modells von Formlabs findet parallel in der Firmenzentrale in Boston und auf der 3D-Druck-Messe Euromold in Düsseldorf statt. Dort ist Formlabs in Halle 16 am Stand D94 zu finden.

Form 2 (6 Bilder)

Die neue Maschine

(Bild: Formlabs)

Stereolithographie

Bei der Stereolithographie härtet punktuelle Belichtung spezielles flüssiges Kunstharz aus – das vor über 30 Jahren entwickelte Verfahren war die erste 3D-Druck-Technik überhaupt. Die Drucker von Formlabs benutzen für die Belichtung einen Laserstrahl mit bestimmter Wellenlänge. Wo dieser auf das Photopolymer trifft, verfestigt sich der Kunststoff punktuell oder in Linien. Wie bei allen additiven Fertigungsverfahren entsteht aus vielen solcher Punkte und Linien eine horizontale Schicht und wiederum Schicht auf Schicht das gewünschte 3D-Objekt. Andere Photopolymermaschinen belichten komplette Schichten auf einmal, wofür meist modifizierte Mikro-Beamer zum Einsatz kommen.

Die jeweils jüngste Schicht entsteht direkt am Boden des flachen Harzbeckens: Der ist durchsichtig und wird von unten über einen Spiegelmechanismus bestrahlt. Die erste Schicht setzt die Maschine direkt auf den metallenen Drucktisch; er wird dazu kopfüber so tief in das Harzbecken getaucht, dass sein Abstand zum Beckenboden gerade noch der geplanten horizontalen Schichtdicke des Drucks entspricht. (pek)