Batteriezellen für Elektroautos: Auf der Suche nach der Welt-Zelle

Tesla hatte im Model 3 zuerst ausschließlich konventionelle Lithium-Ionen-Zellen verbaut. Inzwischen arbeitet die Version Long Range (WLTP-Reichweite 614 km) weiterhin damit, während Standard Range Plus (448 km) auf LFP-Zellen setzt. Diese preisgünstige und robuste Zellchemie hat eine geringere Energiedichte, ist aber thermisch belastbarer. Außerdem ist sie frei von teurem Kobalt und Nickel. Ein Nachteil ist die schwache Leistung bei niedrigeren Temperaturen. Tesla bringt dem Vernehmen nach im vierten Quartal ein Hardware-Update. Der Winter wird zeigen, wie gut LFP-Zellen sein können.

(Bild: Christoph M. Schwarzer)

In die Entwicklung von Batterien fließt derzeit viel Geld. Vier Arten von Batteriezellen scheinen gute Chancen zu haben. Wo liegen ihre Vor- und Nachteile?

Mindestens die Hälfte aller im Jahr 2030 weltweit neu zugelassenen Autos wird teilweise oder komplett elektrisch fahren. Das versprechen die Hersteller. Die Politik fordert es zumindest in Europa über gesetzliche Vorgaben ein. Mit welcher Zellchemie aber funktionieren die Traktionsbatterien? Hier befindet sich die internationale Autoindustrie in einem Konflikt: Einerseits müssen Reichweite und Leistungsfähigkeit – also die Aufnahme und Abgabe von Strom beim Laden und Entladen, sprich: beim Beschleunigen – der Fahrzeugklasse angemessen sein.

Andererseits müssen die Kosten weiter gesenkt werden. Hierzu werden die Produktionsverfahren permanent verbessert. Auch die Zellchemie selbst mit den jeweiligen Materialien wird vor dem Hintergrund des Preisdrucks immer neu hinterfragt. Auf Basis der Ankündigungen der Autoindustrie sowie den Präsentationen der Batteriezulieferer lässt sich trotzdem eine ungefähre Marschroute für die Zellchemie dieses Jahrzehnt skizzieren. Eine Übersicht ohne Anspruch auf Vollständigkeit.

Lithium-Ionen-Zellen mit NCM-Kathode

NCM steht für Nickel, Kobalt und Mangan. Wegen der hohen und steigenden Nachfrage, die auch aus der Branche der Consumer Electronics kommt, ist ein Preisverfall bei Nickel und Kobalt nicht zu erwarten. Im Gegenteil, die Autoindustrie sieht hier ein Problem. Dass im Mischungsverhältnis bei NCM der Trend zu mehr Nickel und weniger Kobalt geht, ändert das nicht grundsätzlich. Serienmäßige Elektroautos haben heute meistens 622- oder 811-Kathoden, wobei die Zahlen für den Anteil der Metalle in der Reihenfolge der Buchstaben NCM steht.

Im Vergleich zu anderen Zellchemien ist die thermische Stabilität geringer. Das Durchgehen (thermal runaway) ist gefürchtet. Es tritt einigen Rückrufen zum Trotz jedoch nur in Einzelfällen bei Verarbeitungs- oder Abstimmungsfehlern auf. Trotzdem gilt für Lithium-Ionen-Batterien mit NCM-Kathode, dass ein wirksames Temperaturmanagement zum Beispiel durch Flüssigkeitskühlung ein Muss ist. Nicht vergessen werden darf auch der hohe Energieaufwand bei der Trocknung im Produktionsprozess, der die CO2-Bilanz verschlechtert.

NCM dominiert derzeit

Lithium-Ionen-Zellen mit NCM-Kathode dominieren zurzeit die Traktionsbatterien für Elektroautos. Diese Zellen sind das Ergebnis des Strebens nach mehr gravimetrischer und volumetrischer Energiedichte, also nach mehr Kilowattstunden pro Kilogramm oder pro Liter Bauraum. Die hohe Energiedichte von in der Spitze über 250 Wh/kg, die durch NCM-Kathoden ermöglicht wird, ist die größte Stärke dieses Aufbaus. Zugleich beweisen diese Zellen, dass sie eine hohe zyklische Haltbarkeit haben, falls das Temperaturmanagement gut ausgelegt ist. 2500 volle Ladezyklen gelten als das Mindestmaß. Multipliziert man diese Zahl mit der Reichweite von zum Beispiel 300 Kilometern, ergibt sich die prognostizierte zyklische Lebensdauer – in diesem Fall 750.000 km.

Der Ausblick: Lithium-Ionen-Zellen mit NCM-Kathode werden bis Ende des Jahrzehnts mit neuen Feinabstimmungen wie einer Silizium-Beimischung an der Anode die erste Wahl bleiben. Allerdings ist eine Verschiebung in höhere Fahrzeugsegmente absehbar. Dort, wo es nicht auf jeden Cent ankommt.

Lithium-Eisenphosphat-Zellen

Lithium-Eisenphosphat-Zellen (LFP) sind eigentlich etabliert. Wegen ihrer niedrigen Energiedichte von nur rund 150 Wh/kg und der geringen Nominalspannung von gut drei Volt galten LFP-Zellen lange als ungeeignet für Traktionsbatterien. Lieber sollten sie als stationäre Speicher für die heimische Fotovoltaikanlage dienen, hieß es. Tesla hat gezeigt, dass es auch anders geht.

So ist das aktuelle Model 3 Standard Range Plus mit LFP-Zellen ausgerüstet. Im gleichen Bauraum, der mit NCM-Zellen das Prädikat Long Range (614 km Reichweite nach WLTP) erhält, ist ausreichend Platz für eine LFP-basierte Batterie beim Standard Range Plus (448 km). LFP-Zellen haben auch Vorteile: Sie sind extrem robust. Über 9000 Zyklen sollen bei schonender Betriebsstrategie drin sein. Weil die aber niemand wirklich braucht und das thermische Durchgehen konstruktionsbedingt unwahrscheinlich bis ausgeschlossen ist, können die LFP-Zellen gewissermaßen geprügelt werden: Sie werden dicht an dicht direkt ins Gehäuse gepackt. Cell-to-pack nennt das die Industrie (CtP). In Zukunft ist auch Cell-to-Vehicle (CtV) denkbar, die Integration in die Karosserie. Das alles ist wegen der Unempfindlichkeit und der Sicherheit von LFP machbar.

Tesla wird dem Vernehmen nach zum vierten Quartal 2021 eine überarbeitete Version des Model 3 SR+ präsentieren, das nochmals zehn Prozent mehr Energieinhalt hat. Es wird darüber spekuliert, ob CATL der Zulieferer dafür sein wird. BYD hat mit der Blade-3.0-Plattform sogar eine Kombination aus LFP-CtP-Batterie und 800-Volt-Bordnetz vorgestellt. Es ist darum keineswegs abwegig, dass LFP-Zellen auch den Weg aus den preisgünstigen Segmenten nach weit oben finden.

Lesen Sie auch

Unterwegs im Tesla Model 3 SR+: E-Sports mit dem E-Auto

Eine Schwäche von LFP-Zellen waren bisher die Kälteeigenschaften. So bricht etwa die Ladeleistung bei Minusgraden brutal ein. Zwar hat es Tesla geschafft, durch Updates eine erhebliche Verbesserung zu erzielen. Inwiefern dieser Nachteil durch eine aktive Heizung zufriedenstellend behoben werden kann, wird aber wohl erst der nächste Winter zeigen.

(Bild: BYD)

Die Aussicht: LFP-Zellen werden ab 2023 im Einstiegssegment kommen und sich von dort stark ausbreiten. Volkswagen etwa sagt, dass ID.1 und ID.2 damit ausgerüstet werden. Beim Tesla Model 3 SR+ ist LFP schon Wirklichkeit. Der Charme von LFP liegt in der Robustheit gepaart mit günstigen Materialien, denn Nickel und Kobalt werden hier nicht benötigt.

Natrium-Ionen-Zellen und All Solid State

Natrium-Ionen-Zellen

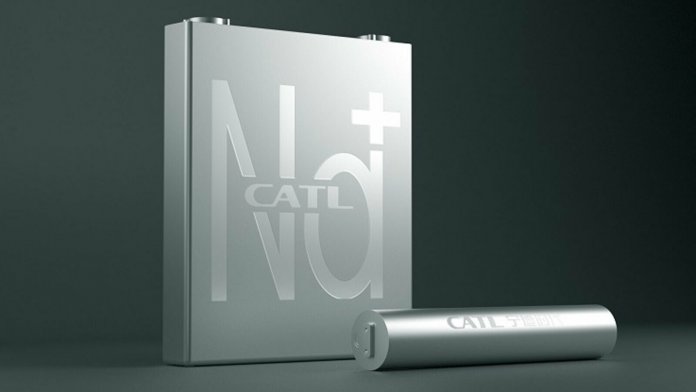

Natrium-Ionen-Zellen könnten die härteste Konkurrenz von LFP-Zellen werden. Sie haben eine ähnlich schlechte Energiedichte. Aber die Leistung – also die Lade- und Entladefähigkeit – ist besonders bei niedrigen Temperaturen besser, und sie sind genauso sicher und belastbar wie LFP-Zellen. Der entscheidende Vorteil könnte der im Vergleich zu LFP-Zellen nochmals bis zu 20 Prozent niedrigere Preis sein. Branchenkreise halten 30 Dollar pro Kilowattstunde für denkbar. Außerdem können beim Ersatz von Lithium durch Natrium die gleichen Produktionsverfahren verwendet werden, und Natrium lässt sich umweltgerechter abbauen als Lithium.

(Bild: CATL)

CATL hatte jüngst einen Prototyp vorgestellt [1] und die Serienproduktion für 2023 avisiert. Der chinesische Riese ist äußerst ernstzunehmen und kann sich keine falschen Wunderversprechen leisten. Natrium-Ionen-Zellen können nur erfolgreich sein, wenn es den Entwicklern bei CATL und anderswo gelungen ist, bei der Anode amorphen Kohlenstoff – das sogenannte Hard Carbon – so zu verbessern, dass beim allerersten Laden keine irreversiblen Kapazitätsverluste entstehen. Es wäre ein Sieg der Werkstoffforschung, wenn hier der verlautbarte Durchbruch tatsächlich erzielt worden wäre.

Die Aussicht: Wenn es stimmt, was CATL ankündigt, werden Natrium-Ionen-Zellen in der zweiten Hälfte des Jahrzehnts einen Siegeszug antreten. Sie sind robust und verwenden preisgünstige Materialien, die außerdem weit weniger umweltschädlich als heute gefördert werden können. Quasi die bessere Version von LFP. Gut gemachte Low-Tech- könnten aufwendige High-Tech-Zellen verdrängen.

All Solid State

Festkörperzellen, auch Englisch All Solid State (ASS) abgekürzt, verwenden einen festen statt eines flüssigen Elektrolyten. Sie gelten als die ultimative Zellchemie. Der feste Elektrolyt ist die Voraussetzung für den Einsatz von reinem metallischen Lithium an der Anode. Darum geht es. Das Ergebnis: Die Energiedichte steigt im Vergleich zu konventionellen Lithium-Ionen-Zellen mit NCM-Kathode nochmals um 30 Prozent, und entsprechend wächst die Reichweite.

(Bild: Toyota)

Diverse große Hersteller wie Volkswagen und Toyota sowie die dazugehörigen Zulieferspezialisten – allen voran der langjährige Toyota- und Tesla-Partner Panasonic – arbeiten an Festkörperzellen. Mit der höheren Energiedichte geht automatisch eine Ersparnis beim Materialbedarf und damit bei den Kosten einher. So könnte ein relativ leichtes Elektroauto mit sehr hoher Reichweite entstehen. Die Fragezeichen aber bleiben. So gilt die Produktion wegen der schwierigen Handhabung des Lithiums in Reinform als aufwendig, und auch bei den Eigenschaften der Festkörperzellen sind längst nicht alle Ziele erreicht.

Die Aussicht: Vielleicht, wahrscheinlich, irgendwann. All Solid State-Zellen hätten zwar die beste Energiedichte von allen mit folglich hoher Reichweite. Ob es bis Ende des Jahrzehnts zu einem Einsatz in der Großserie kommt, ist aber ungewiss. Was dafür spricht, ist das Engagement der ganz großen Player.

Fazit

Wie sieht die Welt-Zelle aus, die das Elektroauto von der Nische in die Masse führt? Nach heutiger Einschätzung spricht viel dafür, dass nicht aufwendige High-End-Zellen mit kostspieligem Beiwerk das Rennen machen, sondern gut gemachte Low-Tech, bei der Reichweiten-Abstriche hingenommen werden können.

Besonders attraktiv wirkt zurzeit die von BYD vorgestellte Kombination aus robuster und kostengünstiger LFP-Zelle im Cell-to-Pack-Verfahren sowie einem 800-Volt-Bordnetz. Geld spielt in der Autoindustrie eine große Rolle, eben weil die internationale Kundschaft nicht jeden Technik-Spaß bezahlen kann. Fahrzeuge, die einfach nur zuverlässig und lange funktionieren, haben schon immer eine herausragende Bedeutung gehabt. So könnte es auch bei den Elektroautos sein.

(mfz [2])

URL dieses Artikels:

https://www.heise.de/-6176430

Links in diesem Artikel:

[1] https://www.catl.com/en/news/665.html

[2] mailto:mfz@heise.de

Copyright © 2021 Heise Medien