Schicht auf Schicht und hält doch nicht: 3D-Druck-Layerhaftung optimieren

Neuentwicklungen bei 3D-Druckern sind selten geworden. Die Entwicklung verlagert sich vielmehr auf die Software, die die 3D-Daten aufbereitet, dem Slicer.

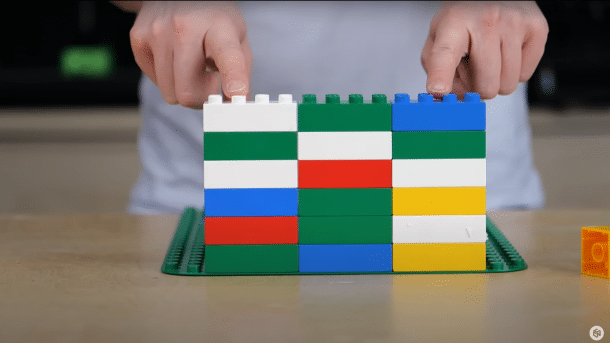

(Bild: @CNCKitchen, YouTube)

Stefan vom YouTube-Kanal "CNC Kitchen" stellt eine nicht ganz neue Idee zur Verbesserung der nicht optimalen Zugfestigkeit quer zu den Druckschichten vor. Im Gegensatz zu ähnlichen Tests kann er jedoch die Drucke selbst testen und mit seinen bisherigen Erfahrungen vergleichen.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Die Idee ist dahinter wurde schon oft vorgeschlagen: Man druckt die Schichten in der Höhe um eine halbe Schichthöhe versetzt und erhält so ein Muster, wie es jedes Kind von Mauern und eigenen Legobauten kennt. Die Mauern sind so viel stabiler, warum sollte das nicht auch beim 3D-Druck funktionieren?

Brick Layers (3 Bilder)

Ideal wäre natürlich eine Implementierung in eine Slicer-Software, aber das lohnt sich nur, wenn man auch sicher sein kann, dass es etwas bringt, und da gibt es eine Art Henne-Ei-Problem. Dennoch wurden solche Versuche natürlich schon in Diplomarbeiten und anderen Untersuchungen angegangen, in den Kommentaren finden sich einige Hinweise, leider YT-typisch ohne Links, aber Stefan nennt auch einige konkrete Vorschläge, zum Beispiel den von espr14 im PrusaSlicer Github-Isues Bereich.

Stefan hat eine recht trickreiche Methode mit einem etwas aus der Mode gekommenen kommerziellen Slicer "Simplify3D" verwendet, um die G-Codes für den Druck vorzubereiten (mit Processes, siehe Video). Damit konnte er relativ schnell eigene Tests durchführen.

Die Ergebnisse zeigen nur (statistisch abgesicherte) Verbesserungen von etwa 10 bis 14 Prozent je nach Material (PETG/PLA), aber es ist immerhin ein Ergebnis und die Bruchbilder zeigen interessante Ansichten, die vielleicht auch wieder zu neuen Ideen führen. Die Schnittbilder zeigen auch, dass die reale Geometrie der Extrusionen noch zu rund ist, durch mehr Materialfluss könnten die Kontaktflächen noch deutlich erhöht werden.

(Bild: @CNCKitchen, YouTube)

Ich selbst drucke nur noch PETG von einem Hersteller und habe den Prozess inzwischen so optimiert (Temperatur, Bauteilkühlung), dass bei Bauteilversagen praktisch keine Risse mehr entlang der Schichtgrenzen auftreten, sondern auch bei alleiniger ungünstiger Belastung quer zu den Schichten. Aber das kann ich natürlich mit meinen Mitteln nicht quantifizieren und es kann auch mal schiefgehen, wenn plötzlich jemand in der Werkstatt Durchzug macht.

Weitere spannende Entwicklungen

Die CNC-Seite des 3D-Drucks scheint praktisch ausgereizt, die Maschinen werden immer stabiler, wiederholgenauer und schneller. Die Entwicklung geht daher in Richtung Slicer, was man bei Stützstrukturen als auch bei der Optimierung der Beschleunigungen mit einem Input Shaper sieht.

Eine faszinierende Methode schien zeitweilig das nicht planare Drucken zu sein. Die Genauigkeit der Maschinen ist jetzt da, wo ist der Slicer? Ansätze, den Slicer komplett zu umgehen und praktisch mit G-Code CAD zu machen, gibt es auch schon mit Fullcontrol, mit Objekten, von denen man sonst kaum zu träumen gewagt hätte.

In wissenschaftlichen Publikationen (mit Bildern leider nur auf Wayback Machine) werden auch "Anker" (man denke an Moniereisen im Beton) im 3D-Druck diskutiert, auch das Einbetten von Fasern ist so ähnlich, auch wenn das konventionell nur entlang der Layerschicht geht.

Vielleicht finden sich ja noch ein paar nicht umgesetzte Ideen in dem 1800 Seiten starken Dokument, das die Entwicklung von RepRap bis 2011 aufzeigt, man weiß ja nie. Aus historischem Interesse auf jeden Fall eine spannende Lektüre.

Videos by heise

(caw)