Cocktailroboter Gonzo

Für unsere Gartenpartys haben wir eine Cocktailmaschine gebaut. Die Zutaten: ein Raspi mit Touch-Display und acht Schlauchpumpen mit Arduino-Steuerung.

Auf der Maker Faire Ruhr testeten wir eine Cocktailmaschine oder besser gesagt: meine Tochter hat ihn intensiv getestet und kam zu dem Schluss, dass wir auch einen brauchen. Nach einer Recherche im Internet war klar, dass es zwar einige Getränkemixer gibt, die aber Einzelstücke oder für den professionellen Einsatz konzipiert und entsprechend teuer sind. Daher hieß es: „Dann bauen wir sie eben selbst!“

Sie sollte leicht zu reinigen und einfach zu bedienen sein, verschiedene Rezepte beherrschen und Cocktails möglichst zügig mixen. Wir entschieden uns für einen Aufbau mit Schlauch- beziehungsweise Peristaltikpumpen. Dabei wird der Schlauch in einem Gehäuse um einen Rotor gelegt, der beim Drehen die Flüssigkeit voranschiebt. So kommt nur der Schlauch in Kontakt mit den Säften und kann im Notfall schnell und einfach ausgewechselt werden. Wir verwenden Silikonschläuche, die für die Verwendung mit Lebensmitteln zugelassen sind. Mit einem halben Liter warmen Wassers sind sie auch schnell gereinigt.

Den Pumpendruckkopf haben wir mit der kostenlosen CAD-Software OpenSCAD und einem 3D-Drucker selbst erstellt – auch wenn von Version 0.1 bis 2.5 einige Iterationen zur Optimierung und Anpassung nötig waren. Am Ende sind es fünf gedruckte Teile pro Pumpe, für die unser Drucker rund vier Stunden benötigt. Die Dateien zum Nachdrucken stellen wir online bereit. Als Motor kommt ein Schrittmotor vom Typ Nema17 zum Einsatz. Die Ansteuerung erfolgt über den Motortreiber A4988. Jeweils vier Motoren sind so an einem Arduino Uno angeschlossen.

Wie bekommen wir nun ein Cocktailrezept in die Unos? Wir nutzen den Einplatinenrechner Raspberry Pi mitsamt dem offiziellen Touchscreen. Mit dem Uno kommuniziert er über eine UART-Schnittstelle, die auf dem Uno hardwareseitig implementiert ist. Mit QtCreator haben wir noch eine grafische Oberfläche programmiert, die auf dem Raspi läuft und das einfache Auswählen der Cocktails per Fingerdruck auf dem Touchscreen ermöglicht.

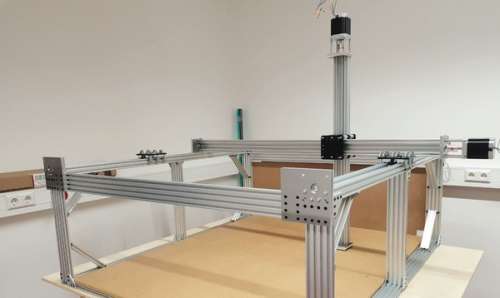

Auf geht es zum Finale: Ein passendes Gehäuse musste her. Als Skelett nutzten wir Nut-6-Schnellbauprofile mit 20mm Stärke und für die Front- und Rückseite besorgten wir uns passende Edelstahlbleche. Das Loch für den Touchscreen schnitten wir mit einem Winkelschleifer in das Blech. Die „Nase“ als Auslauf ist wie einige Halterungen selbstgedruckt und erinnert an den Namensgeber unserer Maschine: Gonzo, wie der langnasige Stuntman in der Muppet Show. —hch