Mechanische Tastatur

Sasha Solomon hat eine mechanische Tastatur selbst programmiert und 3D-gedruckt und gibt einen Einblick in die komplexe Welt der Tastaturen.

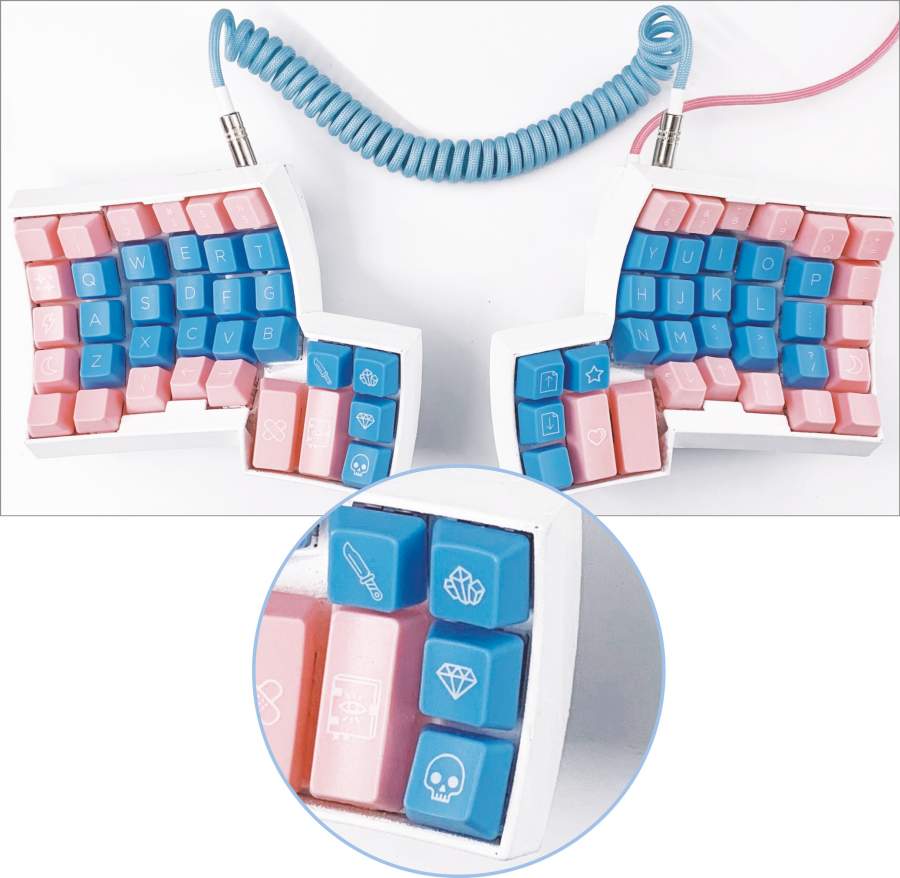

Sobald man sich mit mechanischen Tastaturen beschäftigt, fällt man schnell in ein Kaninchenloch: Wie laut sollen die Tasten klicken? Wie stark darf der Widerstand beim Tippen sein? Von welchem Hersteller ist das Gehäuse, von welchem die Tasten? Programmiererin Sasha Solomon wollte nur ein hübsches und ergonomisches Keyboard haben und ist dabei in genau dieses Kaninchenloch gefallen. Ihr Fazit: Man lernt am meisten, wenn man alles selbst baut. Sie hat ihren Bauprozess zum fertigen ergonomischen Keyboard mit zweigeteiltem Layout dokumentiert, damit andere daraus lernen können.

Bei den Tasten spielen zwei Komponenten eine Rolle: Die Schalter und die Kappen. Die Schalter bestimmen, wie sich die Tastatur beim Tippen anfühlt – sanft und geräuschlos, oder mit spürbarem Widerstand und lautem Klicken. Der Schaltertyp ist mit einem einheitlichen Farbsystem kodiert. Solomon hat sich für rote Schalter entschieden – ohne Klicken, aber mit leichtem Widerstand. Die Tastaturkappen sind dagegen primär was fürs Auge, mit vielen Motiven und Farben. Allerdings muss man darauf achten, welche Wölbungen sie haben. Nicht jede Tastenkappe passt zu jedem Tastaturgehäuse.

Um die Tastatur zu programmieren, hat Solomon zwei Pro Micro Development Boards verbaut – je eins pro Tastaturhälfte. Die beiden Hälften sind über Klinke verbunden. Die Elektronik hat sie komplett von Hand gelötet: Nachdem die Schalter an ihren Plätzen positioniert sind, muss man sie reihen- und spaltenweise verlöten. Der Schalter gibt beim Drücken der Taste seinen Standort mit Angabe von Reihe und Spalte an den Mikrocontroller weiter. Die Verbindungen werden daher zum Mikrocontroller geführt, außerdem gibt es einen Anschluss zum Klinkenstecker.

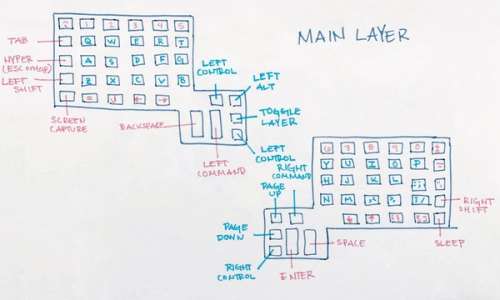

Schließlich hat Solomon die Firmware QMK installiert und ihr individuelles Tastaturlayout programmiert. Die Tastenbelegung ist wie üblich mit Ebenen umgesetzt. Auf der ersten Ebene befinden sich die Tasten, die man am häufigsten benötigt. Bei QWERTZ sind das zum Beispiel das Alphabet in Kleinbuchstaben und die wichtigsten Satzzeichen. Auf der zweiten Ebene liegen Großbuchstaben und viele der spezielleren Sonderzeichen. Solomon hat als Basis das QWERTY-Layout genommen und sich dazu eigene Tasten ausgedacht – wie den HYPER-Key, mit dem sie zwischen Programmen wechseln kann. Auf Ebene zwei sind zum Beispiel die Lautstärkeregelung und ein Zahlenblock. Zum Abschluss musste sie nur noch ihre Tastenkappen aufsetzen, und schon war die personalisierte Tastatur einsatzbereit. —rehu

medium.com/@sachee/building-my-first-keyboard-andyou-can-too-512c0f8a4c5f