1000-Euro–Selbstbau-Fräse

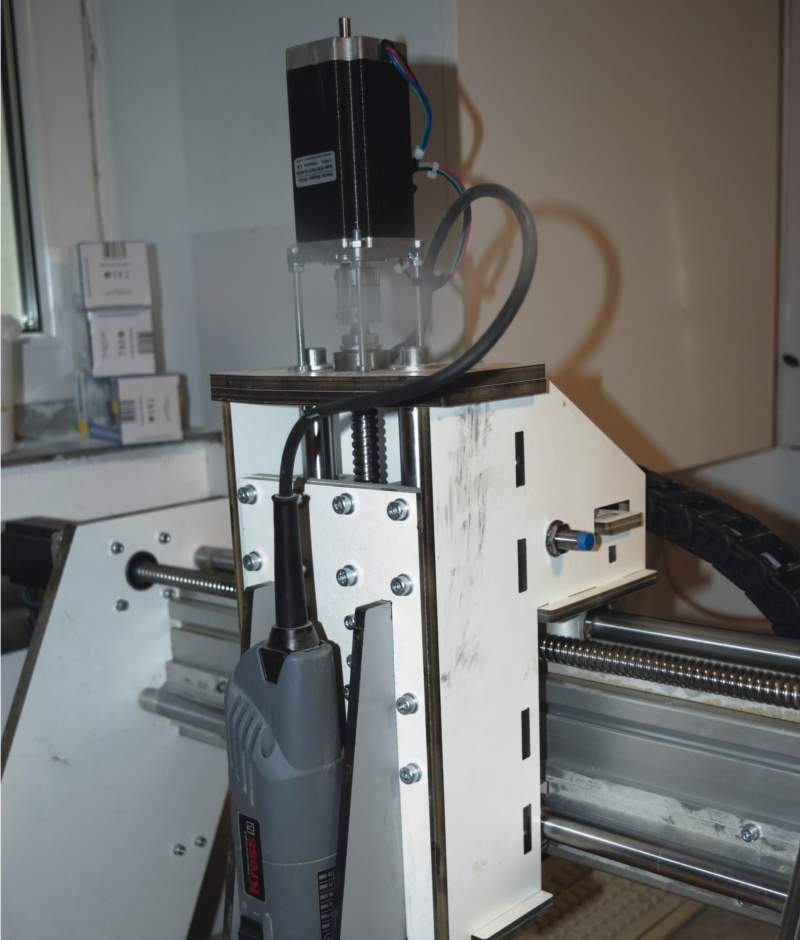

Mit dem Anspruch, ein Fräsenmodell zu entwickeln, das möglichst bezahlbar ist und dessen Teile zum Großteil mit einer Fräse hergestellt werden können, bin ich an dieses Projekt herangegangen. KIM ist jetzt fertig – die Anleitung zum Nachbau steht online bereit.

Im Jahre 2008, zu einem Zeitpunkt, als CNC-Fräsen noch extrem teuer waren und die DIY-Szene in diesem Bereich noch in den Kinderschuhen steckte, baute ich mit einem Freund eine TRON-Fräse. Der Bau der Fräse – man musste Stahlteile lasern und Aluteile drehen und fräsen lassen – war nach heutigen Maßstäben ziemlich teuer. Zusätzlich lief diese Maschine nie wirklich zufriedenstellend. Es bildete sich jedoch mit dem Modell erstmals eine größere DIY-Fräsen-Community. Wenig später betraute unser Modellbauverein mich damit, eine CNC-Fräse für die Vereinswerkstatt zu beschaffen. Diesmal fiel die Entscheidung auf eine Möderl-P2, eine robuste Aluminiumfräse mit Linearführungen und Kugelumlaufspindeln mit einem damals einmaligem Preis/Leistungsverhältnis.

Ich wollte jedoch auch privat eine Fräse besitzen und so entstand die Idee, ein Modell zu konstruieren, das insgesamt nicht mehr als 1000 € kosten und in der Lage sein sollte, Holz und Verbundstoffe mühelos zu fräsen. Der Verfahrweg sollte auf der X-Achse mindestens 1000 mm lang sein, es sollten keine teuren Dreh-, Fräs- und Laserteile verbaut werden und durch den Austausch von einzelnen Baugruppen sollte eine spätere Aufrüstung der Maschine möglich sein. Inspiriert durch die Reprap-3D-Drucker entstand außerdem die Anforderung, dass die Fräse in der Lage sein sollte, all ihre spezifischen Teile selbst zu fräsen. Als Material entdeckte ich HPL: Es hat eine sehr hohe Dichte, ist sehr biegesteif, resistent gegen Öle und Feuchtigkeit und lässt sich ziemlich mühelos fräsen. Ursprünglich sollte die Fräse daher komplett aus diesem Material entstehen. Da aber auch millimetergenau zugesägte Aluprofile sehr günstig über das Internet erhältlich sind, kombinierte ich die beiden Materialien.