Arduino-Gießkiste

Eine umgebaute Getränkekiste wird zum Gießautomaten. In ihr befindet sich ein Regenwasserspeicher, außerdem dient sie als Gehäuse für Wasserverteiler und die Steuerung. Abhängig von der Bodenfeuchtigkeit gießt die Kiste nun automatisch ein Hochbeet.

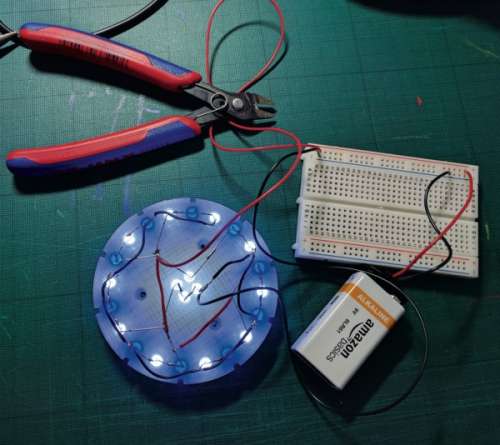

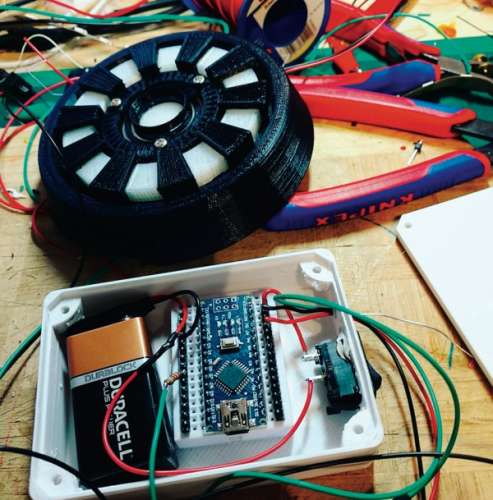

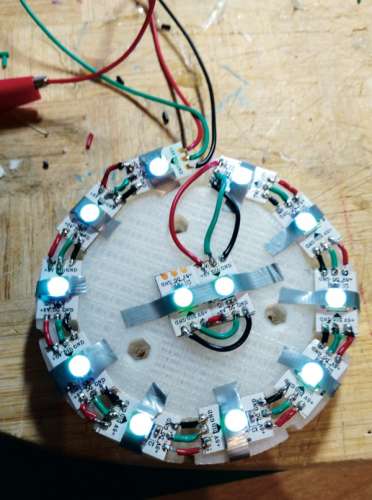

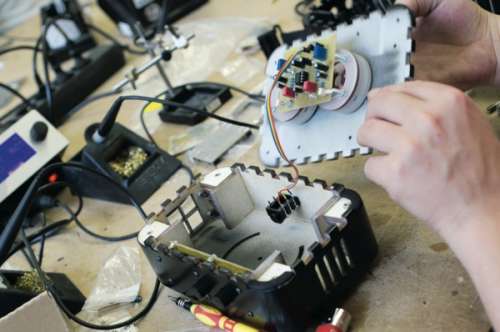

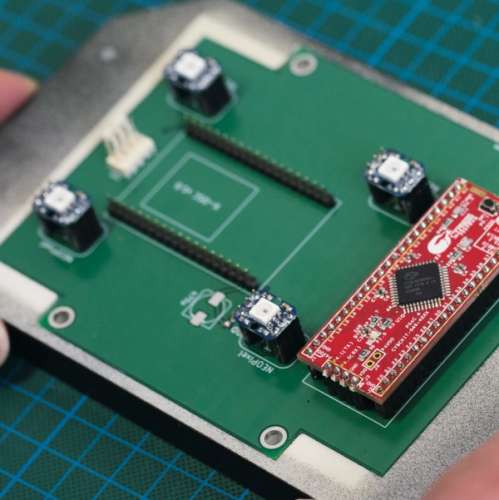

Angeregt durch den Getränkekisten-Artikel in Make 2/16 (S. 44) habe ich aus einer Saftkiste eine Gießkiste zum automatischen Gießen von Garten- oder Zimmerpflanzen gebaut. Im Oberteil der Kiste ist ein im Baumarkt erhältlicher Behälter aus transparentem Plastik (PP) untergebracht. Dieser passt genau in den Kasten und fasst knapp zehn Liter. Die untere Etage musste etwas ausgeräumt werden. Dort befindet sich, auf einer Holzplatte montiert, die Steuerung (Arduino Uno), eine Kreiselpumpe (12 Volt, Gleichstrom) sowie der Wasserverteiler mit zehn Anschlüssen. Der Deckel des Wasserbehälters ist mit einem Teesieb aus Kunststoff als Einlauffilter ausgestattet. Außerdem ist ein Niveauwächter eingebaut, der die Pumpe vor Trockenlauf schützt.

Der Gießvorgang wird mittels Feuchtesensor und Arduino Uno gesteuert. Die Bodenfeuchtigkeit wird zyklisch abgefragt. Bei Unterschreiten eines Sollwertes fördert die Pumpe zwei Minuten lang Wasser. Bis zur nächsten Messung wird 15 Minuten pausiert. Alle Werte können über den Sketch eingestellt und angepasst werden. Die Stromversorgung erfolgt über ein Fotovoltaik-Panel (30 Watt, 12 Volt) und eine Pufferbatterie. Als Regenschutz erhält das Ganze eine Hülle aus PE-Folie übergezogen. Die Hülle hat oben eine Öffnung, damit Regenwasser über das Sieb zulaufen kann. Das Gehäuse der Steuerung, der Wasserverteiler, der Sensorhalter und verschiedene Verbindungsstücke der Wasserleitungen sind mit dem 3D-Drucker (PLA-Filament) gedruckt. Sofern der Gießautomat höher als der Auslauf aufgestellt wird, muss ein Leerheben verhindert werden. Dies geschieht durch Einbau eines umgekehrten Kugelrückschlagventiles in einen Belüftungsabgang. Dazu wird die Druckleitung der Pumpe hochgeschleift und an der höchsten Stelle über dem Wasserbehälter der Belüftungsabgang angebracht. Der Auslauf wird in den Behälterdeckel geführt. Undichtigkeiten spielen dann keine Rolle, da Tropfwasser in den Behälter zurückläuft. Der Gießautomat hat im letzten Sommer zuverlässig ein Hochbeet gegossen. Mit einer zweiten Niveausonde in der Wasservorlage könnte diese auch automatisch über ein Magnetventil nachgefüllt werden. —hch