Neues Leben für alte Computermonitore

Für gute Fotos im heimischen Studio braucht es keine teure Ausrüstung. Ausgediente und sogar defekte Flachbildmonitore lassen sich einfach zu Fotolampen umbauen. Damit setzt man Objekte gut ins rechte Licht.

Es war Freitagabend. Die App-gesteuerte Quietscheente war fertig und ich freute mich schon auf die staunenden Gesichter der Kinder. Jetzt noch schnell ein paar Schnappschüsse mit der Handykamera machen. Beim Anschauen der Bilder kam ich allerdings ins Grübeln: Als Andenkenfoto mag das ja noch gehen, aber eigentlich wollte ich das Projekt auf unsere FabLab-Seite hochladen. Die dunklen Schlagschatten und Reflexe vom Handyblitz waren allerdings alles andere als professionell. Die Schreibtischlampe als Beleuchtung ging schon besser, aber der Quietscheentenschlagschatten blieb. Eine diffuse Beleuchtung musste her. In einem Fotostudio hatte ich gesehen, das man dafür weiße Regenschirme verwenden kann. Aber das löst noch nicht das Problem, eine gute Lichtquelle zu besitzen. Mein suchender Blick im Bastelkeller fiel auf die zwei ausgedienten PC-Monitore (Hanns-G HX191) aus der Zeit, als 19 Zoll noch etwas besonderes war. Einer hatte sich mal unter Knistern und Rauchzeichen verabschiedet, der andere war noch intakt, aber als 4:3-Monitor einfach nicht mehr aktuell.

Hintergrundbeleuchtung als Fotolicht

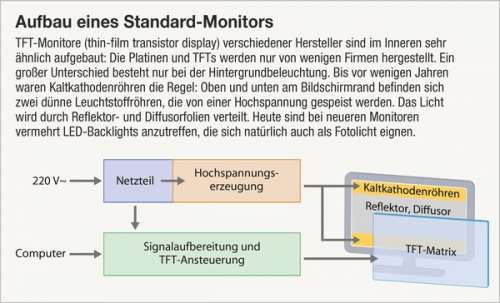

Zuerst nahm ich mir den intakten Monitor vor. Seine Hintergrundbeleuchtung sollte eigentlich eine prima großflächige diffuse Lichtquelle liefern können. Die hier verwendeten Monitore sind Kaltkathoden-TFT-Bildschirme. Nur wollen wir natürlich nicht ständig einen PC anschließen, der ein weißes Bild liefert. Außerdem schluckt die TFT-Matrix auch im durchgeschalteten Zustand noch eine Menge Licht. Kurzum: die TFT-Matrix für die Bilddarstellung muss raus. Auch die Signalaufbereitungsplatine wird eigentlich nicht mehr benötigt.

Erstmal müssen wir das Gehäuse aufbekommen, was sich als nicht ganz einfach herausstellt. Die Schrauben halten nur den Fuß, den wir zuerst abnehmen. Dann müssen wir den vorderen Rahmen von der hinteren Gehäuseschale trennen. Dazu legen wir den Monitor auf den Rücken. Fassen Sie jetzt mit einem kleinen, flachen Schraubenzieher von der Unterseite her in den Falz zwischen Rahmen und Gehäuseschale und hebeln Sie die Plastikhaken auf. Es ist nicht schlimm, wenn dabei einige Haken abbrechen. Falls nicht genug intakte Haken übrigbleiben, verschließt man den Rahmen später mit einem umlaufenden Klebeband.

Nach dem Lösen der Haken kann der Rahmen entfernt werden. Die Hochspannungskabel für die Kaltkathodenröhren sind jetzt seitlich gut zu sehen. Die Kabel sind über Stecker mit der Hochspannungserzeugung unter der Blechabdeckung verbunden. Zum Abziehen müssen die Stecker leicht zusammengedrückt werden. Notieren Sie sich die Positionen der Kabel für den späteren Zusammenbau.

Nach dem Abschrauben des Metallkäfigs können wir uns die Eingeweide anschauen. Aber Vorsicht: Die Verbindung zu den Bedienknöpfen in der Frontplatte nicht beschädigen, denn die brauchen wir noch. Man erkennt jetzt die größere Netz- und Hochspannungsplatine und die kleinere Platine mit Signalaufbereitung und Bedienungssteuerung. Den Verbindungs-Filmstreifen zur TFT-Matrix brauchen wir nicht mehr, das schmalere Kabel zur Frontplatte wird später wieder aufgesteckt, also den Stecker vorsichtig lösen. Dieses Kabel ist bei einigen Monitoren auch als flexible Leiterplatte in Form eines Filmstreifens ausgeführt. Den Filmstreifen kann man abziehen, wenn man den Verriegelungsbalken an der Aufnahme 1 mm in Richtung des Filmstreifens bewegt. Nach dem Wiedereinstecken des Films den Balken beidseitig und gleichmäßig wieder zum Stecker drücken.

Jetzt können wir die Platte mit der TFT-Matrix aus dem Metallrahmen lösen. Hebeln Sie dazu den Rahmen vorsichtig auf. Häufig müssen dabei ein paar Klebestreifen entfernt werden. TFT-Flüssigkristalle arbeiten so, dass sie abhängig von der angelegten Spannung die Polarisierung des durchgeleiteten Lichts drehen. Die Verdunklung kommt dann durch eine davor angebrachte Polfilterfolie zustande, die das Licht je nach Polarisation mehr oder weniger durchlässt. Bei den meisten Monitoren ist der Polfilter mit der TFT-Folie fest verbunden, es kann aber auch sein, dass er als einzelne Folie im Rahmen zurückbleibt. In dem Fall sollten Sie diese Folie auch entfernen, da sie Licht schluckt. Polfilter sind leicht zu erkennen: Wenn man eine Polfilterbrille vor die Folie hält und dreht, verdunkelt sich das Licht abhängig vom Winkel. Pappbrillen aus dem 3D-Kino eignen sich gut zum Testen.

Automatisches Einschalten

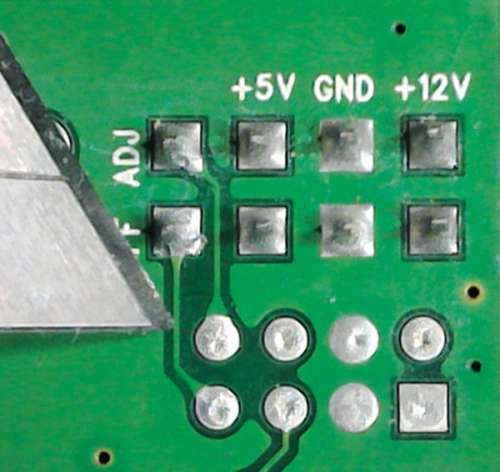

Nun können wir uns der Elektronik widmen. Die beiden Platinen sind über einen Steckverbinder gekoppelt. Zum Glück sind die Leitungen beschriftet. Neben den Versorgungsspannungen und der Masse (GND) gibt es zwei Steuerleitungen für die Hintergrundbeleuchtung. Die Adjust-Leitung ist uninteressant, denn es kann gar nicht hell genug sein. Die On/Off-Leitung braucht ein 5 V-Signal, um den Hochspannungsgenerator zu überzeugen, dass alles in Ordnung ist und er das Licht einschalten soll. Leider ist eine gute Steuerungselektronik der Meinung, dass bei fehlendem Videosignal nicht alles in Ordnung ist und daher kein Licht benötigt wird (als Monitorsteuerung ein durchaus vernünftiges Verhalten). Daher schaltet sie kurz nach dem Einschalten des Monitors die Hintergrundbeleuchtung ab und die Standby-LED an.

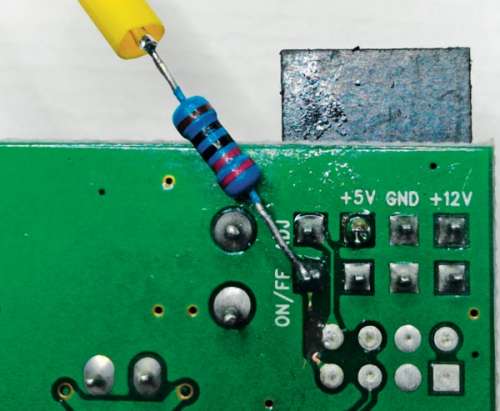

Wir müssen daher auf jeden Fall den On/Off-Ausgang der Steuerungsplatine vom On/Off-Eingang der Hochspannungsplatine trennen. Dazu bauen wir die beiden Platinen aus, wozu noch einige Schrauben zu lösen sind (unter anderem an den Eingangsbuchsen am Metallgehäuse). Jetzt können wir die Leitung auf der kleineren Steuerungsplatine hinter dem Stecker-Pin auftrennen. Eine kleine Handfräse (Dremel mit Zahnarztbohrer) ist dafür ideal, wobei ein Cuttermesser auch ausreicht. Schauen Sie dabei auch auf die andere Seite der Platine, denn hier könnte es weitere Verbindungen geben, die sie dann auch trennen müssen.

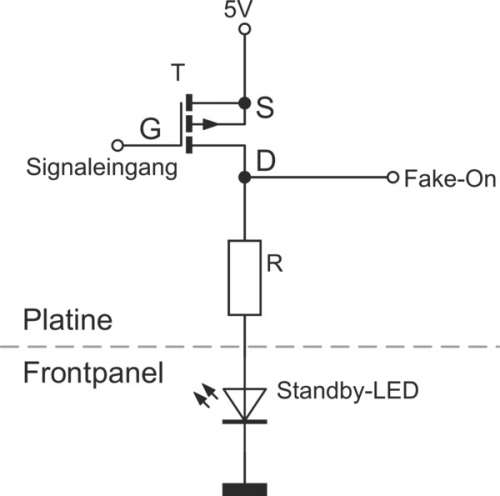

Wir könnten jetzt einen Kippschalter in das Gehäuse einbauen und die On/Off-Leitung auf 5 V schalten oder sie fest verdrahten und einen Netzschalter einbauen. Aber wäre es nicht viel cooler, den vorhandenen Ein/Aus-Button am Frontpanel zu benutzen? Dazu müssen wir nur die Steuerungsschaltung untersuchen und der Hochspannung eine Fake-On-Information geben. Wir brauchen ein 5-V-Signal, das wir in die On/Off-Leitung des Hochspannungsteils einspeisen, um ein „Alles klar, Licht an“ vorzutäuschen.

Wir haben bereits gesehen, dass die Steuerungselektronik bei fehlendem Input die orange Standby-Anzeige aktiviert. Da wir keinen PC anschließen, wechselt die Power-Anzeige nach dem Einschalten nach kurzer Zeit auf Standby. Dieses Signal ist unser gesuchtes Fake-On. Wir verbinden die dazugehörige Leitung mit der On/Off-Leitung der Hintergrundbeleuchtung. Wenn wir jetzt den Einschaltknopf am Frontpanel drücken, springt die Steuerungselektronik an und merkt nach wenigen Sekunden, dass es nichts zu tun gibt, da das Videosignal fehlt. Sie legt sich schlafen und schaltet die Standby-LED ein, die jetzt aber unsere Hintergrundbeleuchtung einschaltet und der Bildschirm wird hell.

Die Schaltung auf der Steuerungsplatine arbeitet so, dass das eingebaute Mikroprozessor-IC einen P-Kanal MOS-FET Transistor auf leitend schaltet. Dadurch geht der Drain-Anschluss des Transistors auf 5 V und die angeschlossene Standby-LED wird über einen Vorwiderstand mit Strom versorgt. Wir müssen also den Drain-Anschluss dieses Transistors finden.

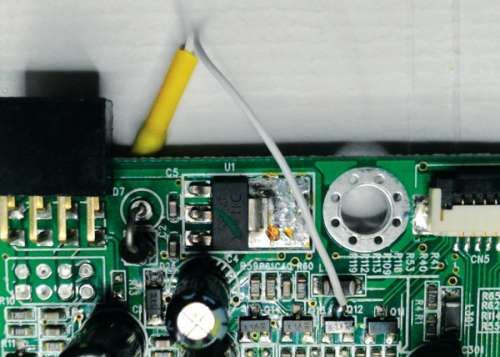

Für die Suche brauchen wir gute Augen und ein Multimeter im kleinsten Ohm-Bereich, möglichst mit Null-Ohm-Pieper. Wir gehen vom Stecker-Anschluss der Standby-LED auf der Platine aus und verfolgen die Leiterbahn mit den Augen und der Messspitze. Das Multimeter zeigt uns, ob wir noch auf der richtigen Leitung sind. Der Stecker-Pin zur Standby-LED ist auf der hier verwendeten Platine netterweise als LED_AMBER gekennzeichnet, ansonsten muss man das Kabel zum Frontpanel verfolgen, um ihn zu finden. Falls die LED im Frontpanel eine Doppel-LED mit drei Anschlüssen ist, lässt sich der richtige Anschluss einfach finden: Man schaltet das Multimeter in den Dioden-Ohm-Bereich (Diodenzeichen oder 200 Ohm), und hält die Messspitzen direkt an die LED-Anschlüsse, der mittlere Anschluss ist die Masse. Wenn man die richtigen Pole erwischt hat, leuchtet die LED schwach. Man kann dabei nichts kaputtmachen. Der gesuchte Vorwiderstand auf der Platine (um die 1 kΩ) ist mit dem Stecker-Pin verbunden (0 Ω). Die andere Seite des Widerstands ist mit dem Drain-Ausgang eines MOS-FET Transistors verbunden. Das ist unser gesuchter Abgriffpunkt für das Fake-On-Signal. Entweder löten Sie jetzt einen dünnen Draht direkt an die Transistor-Seite des Widerstands oder Sie suchen mit dem Multimeter vom Vorwiderstand aus den Drain-Anschluss des Transistors, der sich meist besser zum Löten eignet, weil er größer ist.

Die andere Seite des Drahtes verbinden wir über einen 220-Ohm-Widerstand mit dem On/Off-Signal am Stecker zwischen den Platinen. Der Widerstand verhindert, dass bei einem eventuellen Kurzschluss Schlimmeres passiert. Wenn Sie sicher sind, den richtigen Anschluss erwischt zu haben, können Sie den Widerstand auch weglassen.

Nun können wir alles zusammenbauen, und die Frontpanel- und die Hochspannungsanschlüsse wieder einstecken. Bevor wir die Gehäuseschalen zusammenfügen, machen wir den Test: Nach dem Drücken des Power-Buttons sollte es etwa 10 Sekunden später hell werden. Zum Ausschalten muss man bei manchen Monitoren den Power-Button zweimal drücken. Der so umgebaute Monitor liefert ein recht kaltes (nicht tageslichtähnliches), aber sehr gleichmäßiges großflächiges Licht. Kleinere Objekte, die nahe an der Lichtquelle platziert werden, zeigen auf den Fotos dann nur noch einen schwachen, weichen Schatten. Reflexe sind nicht mehr zu befürchten. Mit einem zweiten Monitor-Licht von der gegenüberliegenden Seite würden die Schatten nahezu vollständig verschwinden.

Monitor als Lampengehäuse

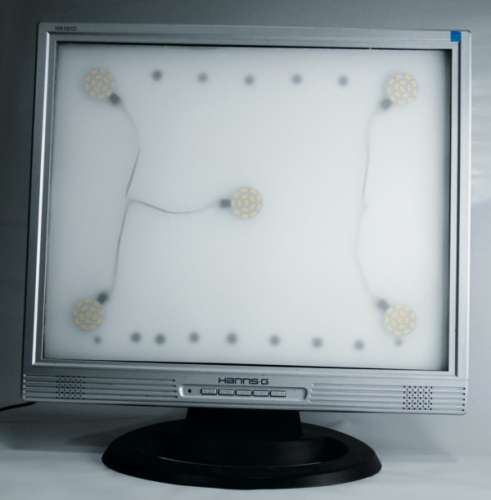

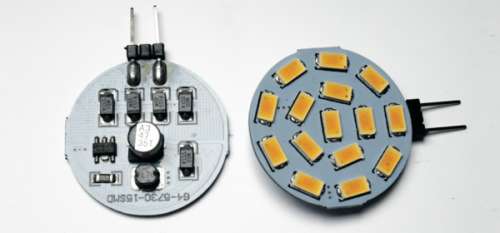

Der zweite Monitor vom gleichen Typ erforderte eine andere Strategie. Er hatte bereits Rauchzeichen gegeben und war als Schrott ausgemustert worden. Nach dem Öffnen des Gehäuses zeigte sich, dass die Hochspannungserzeugung zu heiß geworden war – die Platine war verbrannt. Das war leider genau der Teil des Monitors, der für das Hintergrundlicht zuständig ist. Zwar gibt es die Platine für diesen Monitortyp für etwa 25 Dollar aus China, allerdings war nicht klar, ob die Kaltkathodenröhren noch intakt waren und ich hatte keine Lust, vier Wochen auf die Lieferung zu warten. Daher habe ich den Monitor komplett ausgeweidet. Auf die weiße Hintergrundfolie wurden Fassungen für LED-Leuchtmittel geklebt und mit vorhandenen LEDs aus der Bastelkiste bestückt. Meine Wahl fiel auf runde LED-bestückte Scheiben mit Stabilisierungselektronik aus China: 8 W G4 LED MR11 mit 15 LEDs. Diese LED-Panel haben eine sehr flache Bauform und mit bis zu 800 lm eine hohe Lichtausbeute. Zur Kühlung wurden Löcher in die Rückwand des Monitorrahmens gebohrt.

Die Diffusionsfolie wurde vor den LEDs wieder eingesetzt und ein alter Trafo mit 12 V/50 W aus der Bastelkiste schien mir gut geeignet. Er passte perfekt ins Gehäuse und die LED-Panels waren vom Distributor als tauglich für Wechselspannung bis 30 V beworben worden, sodass keine weitere Beschaltung notwendig war. Lediglich ein mechanischer Ausschalter und eine Sicherung ergänzten die Schaltung.

Nach dem Zusammenbau des Gehäuses schien die zweite Fotolampe fertig zu sein. Das Licht war sehr viel heller als das der ersten Monitor-Lampe, allerdings nicht so gleichmäßig. Außerdem hatte es eine niedrigere Farbtemperatur aufgrund der verwendeten warm-weißen LEDs. Die beiden Beleuchtungen passten also nicht gut zusammen. Trotzdem fanden sich sinnvolle Einsätze für den zweiten Monitor. Bei größeren Objekten ist mehr Abstand nötig und der LED-Monitor konnte durch seine enorme Helligkeit punkten.

Lichtmessung

Die Ernüchterung kam dann beim Fotografieren mit der zweiten Lampe. Die Belichtung war trotz gleicher Kameraeinstellungen von Bild zu Bild unterschiedlich. Besonders stark wurden die Unterschiede bei manueller Blende und Belichtungszeit. Wie konnte das passieren? Blende und Belichtungszeit der Kamera waren fest eingestellt. Es konnte also nur an der Lichtmenge während der Belichtung liegen. Durch die sehr helle Beleuchtung war die Belichtungszeit auch bei kleinen Blendenwerten kurz. Sollte uns die Netzfrequenz hier einen Streich spielen? Um dies herauszufinden, wolle ich die Lichtintensität über einen Zeitverlauf messen. LDRs (lichtempfindliche Widerstände) sind zu träge und eine Fotodiode war gerade nicht greifbar. Daher wurde ein alter Transistor vom Typ BC107 im Metallgehäuse (TO-18) mit einer Eisensäge geöffnet, sodass sein Innenleben zugänglich wurde.

Die Ursache für die ungleiche Belichtung war dann schnell gefunden. Der Helligkeitsverlauf unseres LED-Scheibenpanels für den zweiten Monitor war alles andere als gleichmäßig. Der Oszillograf zeigte eine Schwingung mit 100 Hz. Dieses Flimmern ist zu schnell, um mit dem Auge wahrgenommen zu werden, aber die Kamera sieht bei kurzen Verschlusszeiten je nach Auslösezeitpunkt mal die Hell- oder die Dunkelphase. Auch bei etwas längeren Belichtungszeiten ist die Anzahl der erfassten Hell- und Dunkelphasen sicher nicht immer gleich. Daraufhin wurden mit dem Messaufbau mehrere in Frage kommende LEDs auf ihre Eignung untersucht.

Die meisten Leuchtmittel zeigten ein deutliches Flimmern mit 100 Hz, weil einfach nur die negative Halbwelle „nach oben geklappt“ wird. Bei ganz einfachen LEDs fehlt sogar der Brückengleichrichter, sodass die eine Halbwelle schlicht abgeschnitten wird und es zu deutlich wahrnembaren Flimmern mit 50 Hz kommt. Selbst die scheibenförmige LED-Platine zeigte trotz eingebautem Brückengleichrichter, Elko und Stepdown-Regler PT4115 eine starke Helligkeitsschwingung. Eigentlich sollte das Regel-IC eine geglättete Gleichspannung liefern, aber offenbar ist der Elko auf den LED-Platinen zu klein dimensioniert.

Die untersuchten LED-Leuchtmittel können bei Wechselstromspeisung nicht sinnvoll für das Fotolampenprojekt verwendet werden, da sie flimmern. Leider trifft das auch auf die meisten flexiblen selbstklebenden 220-V-Leuchtstreifen zu, die zurzeit immer günstiger zu haben sind. Eine gut stabilisierte 12-V-Gleichspannungsquelle würde das Problem lösen. Allerdings sind die benötigten Ströme mit etwa 3,5 A für die fünf Leuchtmittel recht happig. Notebook-Netzteile können meistens solche Ströme liefern. Zum Glück fand sich ein Netzteil eines alten Notebooks mit der erforderlichen Spannung und Leistung. Der Trafo wurde aus dem Monitor wieder ausgebaut und eine passende Hohlbuchse für das Notebook-Netzteil ist eingebaut worden. Nach dem Anschluss des externen Netzteils erstrahlte der Monitor in flimmerfreiem Licht.

Der erste Monitor, bei dem die eingebaute Hintergrundbeleuchtung genutzt wurde, eignet sich gut für kleine Objekte und Makro-Aufnahmen. Der zweite Monitor eignet sich besser für die Beleuchtung mit etwas Abstand. Er ist um einiges heller, hat jedoch durch die fünf Leuchtmittel eine ungleichmäßigere Lichtverteilung. —fls