Der Heronsball, eine antike Dampfturbine

Eine Dampfmaschine kann man auch mit einfachsten Mitteln selber bauen – jedenfalls, wenn sie nach dem Prinzip des Heronsballs arbeitet, das schon den alten Griechen bekannt war. Ein solches Maschinchen macht viel Dampf bei ungefährlich niedrigem Druck und ist nach einem Nachmittag in der Werkstatt einsatzbereit.

Viele Erfindungen brauchen lange Zeit, bis ihr eigentlicher Nutzen der Menschheit bewusst wird. Das gilt auch für die vermutlich erste Dampfturbine, die je erfunden wurde: Der „Heronsball“, auch „Aeolipile“ genannt. Vor knapp 2000 Jahren entdeckte der Grieche Heron von Alexandria eine Möglichkeit, Wasserdampf in Drehbewegung zu verwandeln. Wie es sich auch einst mit der Elektrizität zutrug, maß man dieser Entdeckung zunächst nur reinen Unterhaltungswert zu. So geriet die Maschine schnell wieder in Vergessenheit.

In der nun folgenden Bauanleitung werden wir mit einfachen, teilweise recycelten Materialien eine vereinfachte Version des Heronsballs selbst bauen.

Funktionsweise

Die Feuerung besteht aus einer kleinen Dose Brennpaste, die im Catering-Bereich zum Warmhalten von Speisen genutzt wird und günstig in jedem Supermarkt erhältlich ist.

Als Kessel dient eine Konservendose, die drehend in einem Gestell aus Paletten-Verpackungsband (Stahl) gelagert ist. Zwei kleine Messingrohre werden gebogen und deren Enden zu kleinen Austrittsdüsen verjüngt. Diese werden seitlich am Kessel angelötet. Der Dampf erreicht so beim Austritt durch die enge Düse eine hohe Geschwindigkeit. Trifft er dann auf den umgebenden Luftwiderstand, entsteht ein Gegendruck, der (ähnlich wie bei einer Rakete) die Düse vorantreibt. Da der ganze Kessel drehend gelagert ist, beginnt er zu rotieren.

Die folgende Anleitung zielt auf ein funktionierendes Demonstrationsmodell, das mit einfachen, günstigen Materialien und mit einem überschaubaren Werkzeug-Fundus innerhalb von etwa 4 Stunden nachgebaut werden kann. Das gezeigte Prinzip kann jedoch relativ problemlos nach den eigenen Ideen des Lesers erweitert werden – dazu mehr am Schluss des Artikels.

Grundplatte

Hier beginnen wir bereits mit Recycling-Material: Eine etwa 60 cm lange Holzlatte einer ausgedienten Euro- oder Einwegpalette dient als Fundament für die Maschine. Sägt man die Latte in zwei gleich lange Teile und legt diese nebeneinander, erhält man eine Grundfläche von etwa 20 cm × 30 cm.

Da Holz jedoch leicht brennen kann, benötigen wir eine feuerfeste Oberfläche. Hier eignet sich fast jedes Blech aus dem Schrottcontainer. Mit einem Winkelschleifer (meist „Flex“ genannt) lässt sich das Blech prima zuschneiden. Sehr dünne Bleche kann man auch mit einer (ausgedienten) Haushaltsschere gut auf die gewünschte Größe bringen. Gewöhnliche Blechscheren hinterlassen meist unschöne Schnittkanten und sind nicht immer einfach zu führen.

Wenn Holzleisten und Metallplatte passend zugeschnitten sind, bohren wir jeweils vier Löcher über den Kanten der beiden Holzleisten durchs Metall 4. Hierbei ist der Lochdurchmesser so zu wählen, dass sich die Schrauben problemlos durch das Blech stecken lassen. Anschließend schrauben wir mit geeigneten Holzschrauben (mit etwa 16 mm Länge) das Blech auf die Holzleisten.

Vorbereitung des Kessels

Bevor wir das Etikett der Konservendose entfernen, ist es ratsam, die Füllmenge zu notieren. Dies dient später dazu, den richtigen Wasserstand für den Betrieb zu berechnen. Dann löst man das Etikett – je nach dessen Beschaffenheit – durch ein längeres Spülmittel-Wasser-Bad, mit Hilfe von Aceton oder Waschbenzin.

Anschließend muss der Inhalt der Dose raus. Da wir später nur drei Löcher im gesamten Kessel benötigen, gilt es in diesem Arbeitsschritt bereits, vorausschauend zu handeln: Unser erstes Loch sollte einen Durchmesser von 5,5 mm haben und (sofern vorhanden) gegenüber der Öffnungslasche an der Deckelseite der Dose platziert werden. Etwa 10 bis 15 mm Abstand zum Rand sind hierbei erstrebenswert. Generell empfiehlt es sich, alle Löcher, die gebohrt werden sollen, vorher mit einem Körner oder Spitzdorn anzukörnen, damit der Bohrer nicht wegrutscht.

Nun können wir durch stetige Druckbewegungen auf Deckel und Boden der Dose den Inhalt „herauspumpen“. Bitte den Inhalt nicht verzehren, sondern direkt in den Abfluss gießen! Grund: Es befinden sich Metallspäne darin, die durch das Bohren entstanden sind.

Bevor wir mit dem Spülen der Dose beginnen, können wir die beiden seitlichen Löcher bohren, die der Montage der späteren Dampf-Austrittsdüsen dienen sollen. Das erleichtert beim Spülen die Luftzufuhr, somit entfällt dann das lästige „Pumpen“ 5.

Die beiden Löcher der Dampf-Austrittsdüsen sind genau gegenüber zu platzieren und sollten etwa 15 mm unter dem oberen Rand der Dose sitzen. Der Durchmesser der Löcher richtet sich nach dem Außendurchmesser des verwendeten Messingrohrs.

Nachdem wir mehrfach mit Wasser nachgespült haben, können wir den Kessel außen trocknen und rund um die drei Löcher großzügig mit dem Bohrschleifer und einem Schleif-Aufsatz den Klarlack auf der Dose wegschleifen. Dieser Vorgang ist dringend nötig und mit Sorgfalt auszuführen, damit später eine einwandfreie Lötstelle entstehen kann. 6

Dampfdüsen

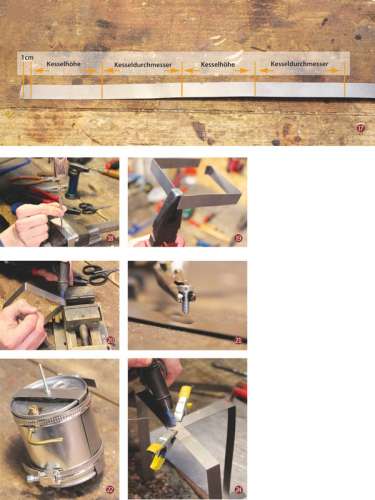

Mit der Bügelsäge oder (wenn vorhanden) einem Rohrschneider trennen wir zwei etwa 6 cm lange Stücke des Messing-Rohrs ab 7. Mit der Feile entgraten und versäubern wir die Schnittkanten 8.

Um die Rohre zu biegen, nutzen wir den runden Griff eines Schraubendrehers 9. Je nach verwendetem Rohr kann dies durchaus etwas Kraftaufwand erfordern. Der Biegewinkel sollte etwa 90 Grad betragen. Der Radius ist tendenziell eher groß zu wählen, um das Rohr nicht zu knicken.

Um jeweils ein Ende der Rohre gezielt zu einer Düse zu verjüngen, dient folgender Trick: Rohre flach auf einen festen Untergrund legen und eine Sicherheitsnadel etwa 2 cm in das Rohr einführen. Jetzt mit dem Hammer und etwas Gefühl das Rohr auf den ersten etwa 1,5 cm Länge flachklopfen 0. Nun noch mit einer Kombi- oder Rohrzange die Kanten neben der Nadel fest zusammenpressen, damit wirklich nur an der Stelle der Nadel ein dünnes Loch im Rohr bleibt !". Die Nadel dann durch leichte Dreh- und Ziehbewegungen herausziehen.

Nun schleifen wir die Messing-Rohre an der anderen Seite mit etwas Schleif-Vlies an, damit die spätere Lötstelle stabil und dicht wird §.

Jetzt können wir die beiden Düsen in die Löcher einsetzen. Hierbei entscheidet sich die spätere Drehrichtung des Kessels. Im hier gezeigten Beispiel wird sich der Heronsball im Uhrzeigersinn drehen. Um den Austrittswinkel zu optimieren, biegen wir die beiden Rohre nach dem Einsetzen noch vorsichtig ein Stück in jene Richtung, dass die Düse etwas näher an die Dosenwand heranrückt $.

Nun folgen die ersten Lötstellen: Hierfür erhitzen wir Rohr und Dosenblech einige Sekunden lang mit dem kleinen Bunsenbrenner %. Dann nehmen wir die Flamme weg und testen mit dem Lötzinn, ob dieses bereits um die Lötstelle fließt. Falls ja, etwas mehr Zinn dazugeben. Falls nicht, müssen wir noch einige Sekunden länger heizen. Das Zinn sollte dann um die gesamte Lötstelle fließen. Sollte dies beim ersten Anlauf nicht klappen, kann noch nachgeheizt werden.

Einfüllstutzen

Der Wasser-Einfüllstutzen besteht aus einer Messing-Mutter (M5), die später mit einer passenden Schraube verschlossen wird. Das Anlöten erfolgt auf ähnliche Weise wie das Löten der beiden Rohre – mit einem kleinen Unterschied, oder besser gesagt Trick: Da die Mutter passgenau über dem Loch platziert werden sollte und nicht versehentlich durch Ansetzen des Lötzinns verschoben werden sollte, löten wir hier „berührungslos“.

Dazu umwickelt man die Mutter mit einem Ring aus Lötzinn und legt sie dann (mit dem Lötzinn-Ring) auf die passende Position über dem Loch &. Nun müssen wir nur noch so lange die Mutter und das Blech erhitzen, bis das Zinn eine schöne Verbindung mit beiden Metallen eingeht. Nach Möglichkeit ist darauf zu achten, die Flamme nicht direkt auf das Zinn, sondern eher in Richtung Mitte beziehungsweise Loch zu richten.

Für den Verschluss-Stopfen bedienen wir uns einer Messing-Schraube M5 mit etwa 8 mm–10 mm Länge. Das Gewinde umwickeln wir mit etwas Teflon-Dichtungsband, damit hier später kein Dampf austreten kann.

Kesselaufhängungsmanschette

Der Kessel muss hitzefest und leichtgängig gelagert werden. Hierfür benötigen wir eine Lösung, die ohne Lötstellen an der Unterseite auskommt. Aus dem Schrottcontainer der meisten metallverarbeitenden Betriebe kommt man meterweise an Paletten-Verpackungsband aus Stahl. Dieses Material eignet sich gut für einen Halterahmen, den wir am Kessel montieren und mit zwei Rohrschellen sichern können.

Auf einem geraden Stück Verpackungsband markieren wir folgende Abstände: 1 cm (spätere Überlappung zum Verlöten) – Kesselhöhe – Kesseldurchmesser – Kesselhöhe und zuletzt noch einmal den Abstand des Kesseldurchmessers /.

Die Abstände mit dem Kesseldurchmesser benötigen noch eine jeweils mittige Bohr-Markierung, damit wir später die Mittelachse dort befestigen können. Die Löcher körnen wir an und bohren sie anschließend auf 3 mm Durchmesser (.

Bei der letzten Markierung trennen wir das Band durch. Mit der Kombizange packen wir das Band an der ersten Markierung und biegen es um 90 Grad im Winkel, sodass am Ende ein Rahmen entsteht, der um den Kessel passt ).

Nun verlöten wir die 1 cm breite Lasche mit dem anderen Ende des Bandes. Die Lötverbindung soll sich nachher auf der oberen Seite des Kessels befinden =.

In das Achs-Loch der Oberseite stecken wir von der Innenseite des Rahmens eine Schraube M3 × 30 mm und verschrauben diese mit einer Mutter auf der Gegenseite.

Nadellager

Dem unteren Lager gilt besondere Aufmerksamkeit, denn die Maschine funktioniert nur, wenn der Reibungswiderstand sehr gering ist. Hierfür bauen wir uns eine Art Nadellager. Dies ist einfacher, als es im ersten Moment klingen mag: Wir feilen eine Schraube M3 × 10 mm konisch zu, sodass eine Spitze entsteht. Hierzu kann man auch die Schraube selbst in den Akkuschrauber einspannen und damit auf der Feile oder grobem Schleifpapier hin- und herreiben. Je schärfer die Spitze ist, desto besser q.

Die so entstandene „Nadel“ führen wir von innen in den Rahmen ein und verschrauben sie außen mit einer passenden Mutter. Später sitzt die Nadel in einer Senkung, die wir mit einem kräftigen Schlag des Körners ins Stahlband treiben.

Nachdem wir nun die beiden Lagerachsen befestigt haben, kann die Kesselmanschette möglichst gerade und mittig auf den Kessel geschoben und mit zwei Schlauchschellen festgezogen werden. An dieser Stelle empfiehlt es sich, den Kessel an den Achsen mit den Fingern leicht festzuhalten und rotieren zu lassen, um zu testen, ob er halbwegs rund läuft. Man kann hier – falls nötig – noch vorsichtig mit der Kombizange den Winkel der Achsen leicht verbiegen, um alles gerade zu bekommen w.

Halterungsrahmen

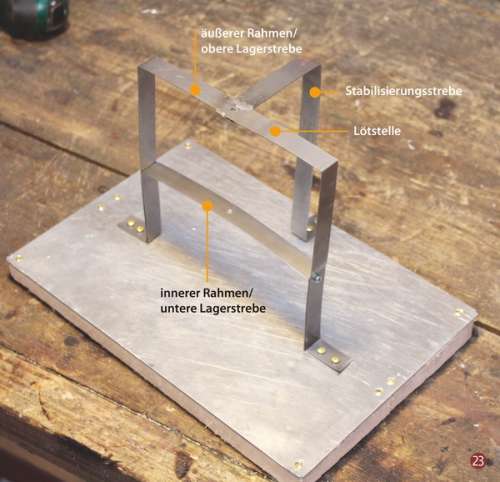

Den Halterungsrahmen haben wir für unsere Beispielmaschine der Einfachheit halber ebenfalls aus Stahlband hergestellt. Wer will, kann dafür natürlich auch eine stabilere Konstruktion umsetzen; der Gestaltung sind da keine Grenzen gesetzt.

Die Maße für den Rahmen variieren je nach der Größe des Kessels. Der Abstand zwischen Grundplatte und Kesselboden sollte etwa bei 7 cm liegen; die äußeren Streben sollten den rotierenden Düsen noch etwa 15 mm bis 20 mm Raum lassen. Die abgebildete Variante besteht aus drei Teilen e:

– innerer Rahmen / untere Lagerstrebe

– äußerer Rahmen / obere Lagerstrebe

– Stabilisierungs-Strebe (oben angelötet).

Die untere Lagerstrebe versehen wir mittig mit einer Einbuchtung, die wir durch kräftige Schläge mit dem Körner herstellen. Hier soll später die Nadel des Nadellagers am Kessel sitzen. Die obere Lagerstrebe bedarf mittig lediglich eines Loches mit 3 mm Durchmesser.

Der gesamte Halterahmen wird verschraubt und verlötet r. Durch gefühlvolles Biegen der Lagerstreben können wir nun den Kessel in die Vorrichtung einsetzen. Nun sollte der Kessel leichtgängig und einige Sekunden lang elegant drehen, wenn wir ihn von Hand in Schwung versetzen t. Sollte dies nicht der Fall sein, müssen wir am Nadellager entsprechend nacharbeiten.

Volldampf voraus!

Nun stellen wir die Maschine an einen windgeschützten und feuerfesten Ort. Zur Sicherheit empfiehlt sich, eine Untertasse oder einen kleinen, feuerfesten Deckel oder Ähnliches parat zu stellen, um die Flamme notfalls durch Zudecken ablöschen zu können.

Den Kessel füllen wir ausschließlich mit destilliertem Wasser (im Supermarkt oder Baumarkt erhältlich), damit keine Kalkablagerungen entstehen können. Für die Dosierung gilt: etwa zwei Drittel des Fassungsvolumens des Kessels. Mit Hilfe einer größeren Spritze (erhältlich für kleines Geld in jeder Apotheke) können wir den Kessel über das kleine Einfüll-Loch bequem befüllen und im selben Schritt die Dosierung kontrollieren. Anschließend verschließen wir das Einfüll-Loch mit der Messingschraube.

Nun prüfen wir nochmals die Durchgängigkeit der Rohre, indem wir an einer der beiden Düsen mit dem Mund Luft hineinpusten. Diese sollte dann durch die andere Düse entweichen können.

Eine Dose Fondue-Brennpaste stellen wir mittig unter den Kessel, nehmen den Deckel ab und entzünden das Feuer. Nach einigen Minuten sollte der Kessel Dampf erzeugen. Sobald dieser aus den Düsen austritt, dauert es nur noch ein bis zwei Minuten, bis genug Druck besteht, um den Kessel anzutreiben. Sollte der Kessel sich nicht in Bewegung versetzen, ist die Lagerung zu schwergängig und muss nachgearbeitet werden (siehe oben).

Keine Sorge vor gelegentlich höher schlagenden Flammen, denn die Lötstellen werden selten so heiß, dass sie sich ablösen. Und falls doch, würden die Röhrchen einfach herausfallen. Da der Druck bei diesem System generell sehr niedrig ist (unter einem Bar), besteht kaum Explosionsgefahr.

Wichtig! Der Kessel darf nie ohne Wasser beheizt werden! Um ein Trockenlaufen des Kessels im Betreib zu vermeiden, muss die Konfiguration getestet werden: Wie lange brennt eine Dose Brennpaste und wie viel Wasser bleibt noch im Kessel? Hierzu empfiehlt sich, den ersten Testlauf nach 10 Minuten abzubrechen (Feuer löschen), das System abkühlen zu lassen und das vorhandene Rest-Wasser abzugießen und abzumessen. So kann man sich schrittweise herantasten. Es sollte mindestens noch ein Viertel des Kesselvolumens an Restwasser verbleiben, wenn die Feuerung unterbrochen wird.

Modifikationsmöglichkeiten

Nutzung der Rotation

Wie auf dem Foto t zu sehen, kann man am oberen Ende der Drehachse eine Riemenscheibe anbringen, die wiederum über einen Transmissionsriemen (etwa von Wilesco) ein anderes Gerät antreibt. Es gilt jedoch, eine hohe und leichtgängige Untersetzung zu gewährleisten, denn diese kleine Maschine hat keine Bärenkräfte. Sie entfaltet ihre Kraft – im Gegensatz zu Kolben-Dampfmaschinen – durch die Drehzahl.

Kessel

Als Kessel können auch andere Metallgefäße genutzt werden. Es empfiehlt sich ein nicht-rostendes Material, das an der Unterseite keine Lötstellen aufweist. Beispielsweise eignen sich häufig Gefäße aus Messing oder Kupfer, die man auf Flohmärkten findet. Edelstahl hingegen ist weniger geeignet, da es sich nicht mit der herkömmlichen Methode löten lässt.

Wasserstandskontrolle

Im Modell-Dampfmaschinen-Fachhandel finden sich verschiedene Varianten für die Wasserstandsanzeige. Runde „Bullaugen“ eignen sich meist nicht, da die Rundung des Kessels hier keine Montage zulässt. Die gebräuchlichen Glasrohre hingegen lassen sich in der Regel problemlos montieren. Um Unwucht zu vermeiden, sollte man an der gegenüberliegenden Seite des Kessels dann noch ein entsprechendes Gegengewicht anbringen.

Aufhängungsrahmen

Der hier gezeigte einfache Rahmen aus Stahlband kann noch mit einer (hitzebeständigen) Lackschicht verschönert werden, das mindert auch die Rostanfälligkeit. Problemlos kann man sich auch hier mit anderen Materialien und Profilen austoben. Die Konstruktion sollte lediglich feuerfest und entsprechend stabil sein. Rostfreie Materialien sind natürlich zu bevorzugen.

Lager

Statt des etwas handgestrickten Nadellagers am Kesselboden bieten sich noch zwei weitere Varianten an:

– Kugellager: Ein Flansch-Kugellager aus dem Modellbau-Fachhandel bringt einen schöneren Lauf, könnte jedoch irgendwann aufgrund der hohen Hitze verschleißen. Eventuell mit etwas Kupfer- oder Graphitpaste schmieren.

– Lagerung nur durch die obere Achse: Wenn der Aufhänge-Rahmen stabil genug konstruiert ist, man die obere Achse etwas stabiler gestaltet und auf ruhigen Lauf achtet, genügt es auch, mit zwei Kugellagern die obere (etwas verlängerte) Achse zu lagern. Diese Variante setze ich beispielsweise bei meinem auf Seite 96 gezeigten „Dampf-Pfeifen-Portativ-Automaton“ erfolgreich ein. Dort treibt der nur oben gelagerte Heronsball eine Dampforgel an.

Feuerung

Ein Camping-Gaskocher kann weitaus mehr Heizleistung bringen. Dadurch bekommt das ganze System auch mehr Power. Allerdings ist dies mit Vorsicht zu genießen, denn neben den höheren Temperaturen steigt auch der Kesseldruck und damit die Explosionsgefahr. Dann ist ein Sicherheitsventil (ebenfalls im Dampfmaschinen-Fachhandel erhältlich) aber dringend nötig.

Weiterhin steigt der Wasserverbrauch merklich an. Deshalb ist in diesem Fall eine Wasserstandsanzeige ratsam. —pek