Ausprobiert: 3D-Drucker Velleman Vertex K8400

Der erste Bausatz-3D-Drucker von Velleman hatte einiges Optimierungspotenzial – umso gespannter durfte man auf den Nachfolger des Herstellers sein. Hier ein erster Erfahrungsbericht mit vielen praktischen Tipps.

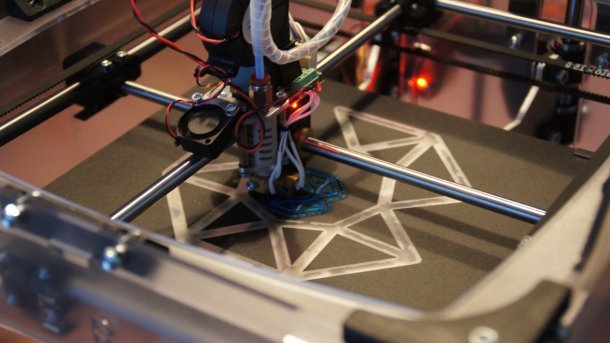

(Bild: Mathias Wilhelm)

- Mathias Wilhelm

- Peter König

(Bild: Velleman)

Rechtzeitig zum Weihnachtsgeschäft hatte Velleman den Nachfolger für seinen 3D-Drucker K8200 auf den Markt gebracht – die Tage zwischen den Jahren kamen da gerade recht, um den Bausatz aufzubauen und ausgiebig zu testen. Hatte der K8200 noch einige Probleme im Detail (insbesondere bei der z-Achse), kann der K8400 nun zeigen, ob sich das Warten gelohnt hat.

Der Vertex K8400 hat einen Bauraum von rund 20 cm in alle drei Richtungen und kann mit zwei Extrudern ausgestattet werden. Der getestete Bausatz enthält allerdings nur einen Extruder und ist für den Einbau des zweiten vorbereitet. Dieser war zum Testzeitpunkt noch nicht erhältlich.

Kurzinfo

| Zeitaufwand | je 3 Stunden an 5 Tagen, Helfer nützlich |

| Kosten | 700 Euro bei einem Extruder, +120 Euro bei zwei Extrudern |

| Software | Repetier Host |

| Lötarbeiten | keine |

| Elektronik | Grundkenntnisse ausreichend |

| Mechanik | Grundkenntnisse ausreichend |

| Schwierigkeitsgrad | gehoben |

Der erste Eindruck

Der K8400 unterscheidet sich grundlegend vom K8200. Anstatt aus Aluminiumprofilen wie sein Vorgänger ist der K8400 aus Acrylplatten aufgebaut, die über Plastikscharniere verschraubt sind. Trotzdem ist der Drucker verwindungssteif und stabil. Auffällig und sehr nützlich sind die in die Seiten integrierten Griffe, mit denen sich der Drucker leicht transportieren lässt.

Der Druckkopf bewegt sich nur in der x-y-Ebene und der Drucktisch wird nach unten abgesenkt (entlang der z-Achse). Dies vereinfacht die Mechanik und erhöht die Genauigkeit der Druckkopfführung. Beim Vorgänger waren die Achsen noch anders angeordnet: Da bewegte sich der Drucktisch in der horizontalen Ebene und der Kopf wanderte im Lauf des Drucks nach oben.

Die z-Achse wurde gegenüber dem K8200 komplett neu entworfen. Der Drucktisch wird von einem Schlitten gehoben, der in zwei Führungsstangen gelagert ist. Der Vortrieb geschieht über ein Linearlager von Igus mit einsprechender Spindel und nicht mehr über eine Gewindestange wie beim K8200 – eine Änderung, die man nur begrüßen kann.

Igus-Gleitlager befinden sich auch in der Mechanik der Druckkopfführung, alle anderen Lager sind handelsübliche Kugellager. Es kommen ausschließlich metrische Schrauben zum Einsatz, was den Ersatz von Kleinteilen in Deutschland einfach macht.

Der Aufbau

Die Aufbauanleitung des Vertex-Druckers ist beispielhaft. Alle Bauteile sind gelistet und alle Aufbauschritte sind im Detail und gut bebildert beschrieben. Beim Aufbau gibt es nur einige Dinge zu beachten:

- Man sollte zu zweit arbeiten und sich speziell beim Aufbau des Acrylgehäuses Mühe geben, keine Spalte zu produzieren. Das Acrylgehäuse stellt die mechanische Struktur für die Wellen und Lager dar und ein unsauberer Aufbau schlägt sich direkt auf die Druckqualität nieder. Wenn man mit der einen Hand die Schraube und mit der anderen Hand die Sicherungsmutter festzieht, dann braucht man entweder einen Satz Zwingen oder eine zweite Person, die die Passform der Bauteile sicherstellt.

- Die Endstopps sind sehr billig ausgefallen und mussten bei unserem Bausatz nachgelötet werden. Leider stehen sie ein wenig vor, sodass beim Endstopp der z-Achse die Gabellichtschranke durch den Schlitten abgeschlagen wurde.

- Die Riemenscheiben bestehen aus Aluminium, die Madenschrauben (M3) hingegen, die die Scheibe auf der Welle fixieren, sind aus Stahl. Schon ein kleines Drehmoment beim Festziehen kann das Gewinde zerschneiden. Daher ist hier besondere Vorsicht geboten.

- Statt einer Heizplatte wird eine sogenannte BuildTaK Folie auf die Glasplatte des Drucktisches aufgebracht. Diese soll für genügend Haftung sorgen, sodass eine Heizplatte überflüssig sein soll. Das funktioniert nur in begrenztem Umfang – dazu gleich mehr.

- Der Drucker hat keinen Hauptschalter. Daher sollte man den Drucker über eine Vielfachsteckdose mit Schalter betreiben, der auch als Notschalter dient.

(Bild: Velleman)

Der 3D-Druck

(Bild: Mathias Wilhelm)

(Bild: Mathias Wilhelm)

(Bild: Mathias Wilhelm)

Die Anleitung beschreibt auch die nötigen Schritte zum ersten 3D-Druck. Es verwundert kaum, dass sich Sorgfalt bei der Kalibrierung der Druckplatte beim späteren Drucken bezahlt macht.

Der erste Druck des Vertex-Logos überraschte denn auch mit recht gefälligem Ergebnis: Die vom Druckkopf produzierten Linien sind sehr filigran und genau, die Seitenverhältnisse erscheinen in allen Achsen korrekt. Dabei wurden die Standardeinstellungen der Drucksoftware Repetier Host verwendet, als Slicer kam die CuraEngine zum Einsatz. Die Software macht den Eindruck, als sei sie auf diese Slicer-Engine ausgerichtet, denn für den zusätzlich eingerichteten Slicer Slic3r stehen keine angepassten Parameter zur Verfügung.

Praktische Tipps

(Bild: Mathias Wilhelm)

Schmierung: Der Druckkopf sollte immer gut geschmiert werden. Durch die Aufnahme von Umgebungsstaub kann es sehr schnell vorkommen, dass das Gleitlager trocken läuft und verhakt. Dadurch kann der Zahnriemen springen, die x-y-Position stimmt nicht mehr und der laufende Druck ist ruiniert. Beim Schmieren sollte nur Feinmechaniköl oder Silikonöl verwendet werden. Dabei sollte kein Öl auf die Druckplatte gelangen, da sonst die Modelle nicht mehr auf der Platte haften.

(Bild: Mathias Wilhelm)

Abrieb: Die Antriebsriemen am Motor als auch die Riemen zum Antrieb der zweiten Antriebsstange nutzen die gleiche Riemenscheibe. Dabei reiben die Zahnriemenränder aneinander und es kommt zu Ablagerungen auf dem Zahnriemen und dem Motor. Dieser Staub gelangt auch in die Schmierung des Druckkopfes, sodass es notwendig wird, den Druckkopf öfters zu schmieren, diesen manuell in die Extrempositionen der x- und y-Achse zu fahren und den Schmierdreck zu entfernen.

Druckplatte: Die Druckplatte sollte vor jeder Inbetriebnahme durch die Software immer erst von Hand in die Position "Auto Home" gefahren werden. Die Steuersoftware geht davon aus, dass sich der Drucktisch in dieser Position befindet. Eine andere tatsächliche Position der Platte kann im schlimmsten Fall zu einer Beschädigung der Düse führen.

Warping: Trotz der BuildTak-Folie Kommt es sehr leicht zu Warping-Effekten: Durch innere Spannungen im Kunststoff beim Abkühlen biegt sich das aktuell bearbeitete Druckobjekt, löst sich von der Platte und stört oder beschädigt den Druck. Um diesen Effekt zu testen, wurde ein filigranes Modell geladen, das ein Nautilus-Getriebe darstellt. Details des Ergebnisses sieht man in der Bilderstrecke, die aber auch erfolgreich gedruckte Objekte zeigt.

Ausprobiert: 3D-Drucker Vertex K8400 von Velleman (14 Bilder)

Nautilus-Getriebe: 3D-Modell

(Bild: Mathias Wilhelm)

Das Warping-Problem kann durch mehrere Methoden bekämpft werden:

- regelmäßiges Reinigen der Druckplatte mit Spiritus oder ähnlichem

- umfangreiche Druckvorlagen in einzelne Druckobjekte aufteilen – dass kann man direkt in Repetier Host bei den Objekteigenschaften erledigen (Sternsymbol links neben dem Löschsymbol in der Objektplazierung)

- einer Hilfsstruktur über den Slicer anlegen: CuraEngine bietet zwei Möglichkeiten, Brim und Raft. In den Tests hat sich die Brim-Einstellung bewährt, die lediglich eine Verlängerung der Druckzeit um etwa 5 Prozent bedeutet. Da sie das Risiko von Fehldrucken deutlich minimiert, sollten alle Bauteile mit dieser Einstellung gedruckt werden.

(Bild: Mathias Wilhelm)

(Bild: Mathias Wilhelm)

Filamentvorschub/Hotend: Nach vier Testdrucken verhakte sich das Filament im Hotend und konnte nicht mehr entladen werden. Auch ein manuelles Hochheizen auf 220 Grad half hier nichts. Letztlich blieb nichts anderes übrig, als den gesamten Druckkopf zu demontieren und in seine Einzelteile zu zerlegen. Mit Hilfe eines Heißluftgebläses und Feinpinzette ließ sich dann das Filamentstück entfernen. Der gesamte Ausbau und Wiedereinbau des Hotends dauerte etwa 2–3 Stunden, wobei nach dem Einbau die Position der Druckplatte erneut überprüft werden musste. Entgegen erster Befürchtungen ist dieses Problem nicht wieder aufgetreten.

Druckvorlagen: Aus der Begeisterung für den neuen Drucker geboren neigt man dazu, gleich komplexe 3D-Modell anzugehen. Davon muss man dem Anfänger dringend abraten. Vielmehr sollte man sich langsam an einfache Vorlagen heranarbeiten und an diesen die Einstellungen des Druckprogramms erkunden. Die Bilderstrecke zeigt ein Beispiel für solches übereiltes Vorgehen: den Versuch, ein Kugellager zu drucken. Leider ist der Spalt zwischen den Kugeln und dem Lager zu gering, sodass das Lager beim Druck mit den Kugeln verklebt. Nach über einer Stunde Druckzeit war die Enttäuschung dann entsprechend groß ...

Fazit

Der 3D-Drucker Velleman Vertex K8400 ist ein gelungener Bausatz für den erfahrenen Bastler. Dabei ist das entstehende Gerät allerdings eher bei den Consumer-Geräten zu Hause: Wer seinen 3D-Drucker bis ins Detail selbst kontrollieren und modifizieren will, dem sei eher ein RepRap-Bausatz angeraten.

Hat man jedoch einen Bausatz im Auge, mit dem man relativ schnell erste Ergebnisse erzielt, dann ist man beim Vertex richtig: Mit grundlegenden Bastlerkenntnissen vor allem dank der hervorragenden Anleitung kann man sich einen recht sauber in 3D druckendes Gerät bauen.Für die Schwächen bei den Riemenscheiben, der Riemenführung und den Endstopps gibt es Abzüge, die aber zu verschmerzen sind.

Man sollte sich aber klar bewusst sein, dass diese Technik nicht den ausgereiften Stand der Tintenstrahldrucker oder Laserdrucker hat und dass man leicht den Abend mit der Reparatur statt dem Drucken verbringt.

Die Ergebnisse der systematischen Druckqualitätsprüfung finden Sie in unserer Online-Vergleichstabelle zu FDM-3D-Druckern.

Technische Daten

| Drucktechnik | Fused Filament Fabrication (FFF) |

| Auflösung | Standard 0,1 mm (Maximum 0,2 mm – Minimum 0,05 mm) |

| Grundplatte | 215 x 240 mm |

| maximale Modellgröße | 180 × 200 × 190 mm |

| Druckgeschwindigkeit | 30 mm/s – 120 mm/s |

| Fahrgeschwindigkeit | 30 mm/s – 300 mm/s |

| Drucktischoberfläche | austauschbare Schicht aus BuildTak |

| Filamentdurchmesser | 1,75 mm (Spulenwelle 53 mm). |

| Material | beliebige Thermoplaste, getestet:PLA und ABS |

| Extruderdüsendurchmesser | 0,35 mm |

| Düsenabstand | 23,7 mm |

| maximale Extrudertemperatur | 270 °C |

(pek)