Recycling-Plastik als 3D-Druck-Material

Auf Kickstarter kann man in die eigene Kunststoff-Aufbereitungsanlage investieren – zu einem stolzen Preis. Der 3D-Drucker-Verbund 3D Hubs positioniert sich derweil als Annahmestelle für Fehldrucke.

(Bild: Better Future Factory)

Wer einen eigenen 3D-Drucker betreibt, hat sehr bald einen Karton unter dem Tisch stehen, in dem sich verdrucktes Plastik sammelt – Objekte, die sich während des Drucks von der Bauplattform gelöst haben, überholte frühe Prototypen, Testobjekte und ähnliches mehr. Spätestens, wenn der Karton voll ist, stellt sich die Frage: Wohin mit dem Plastikschrott? Wegwerfen erscheint keine besonders ökologische Lösung, es sei denn, man füttert seinen 3D-Drucker gezielt mit biologisch abbaubarem Ökoplastik, das sich unter den passenden Randbedingungen sogar kompostieren lässt.

Sammeln statt wegwerfen

Eine Alternative baut derzeit 3D Hubs auf. Bei diesem weltweiten Verbund kann jeder seinen eigenen 3D-Drucker als lokalen "Hub" registrieren und dann Objekte für Leute fertigen, die selbst keinen 3D-Drucker haben. Jetzt möchte 3D Hubs zusätzlich drei Recycling-Zentren einrichten: Eins im niederländischen Breda, eins in Boston (USA) und eines in London. Dorthin sollen Mitglieder von 3D Hubs demnächst ihre Fehldrucke schicken und im Gegenzug Recycling-Filament erhalten können. Mit welcher Technik die Wiederaufbereitung des Materials geplant ist, schreibt 3D Hubs nicht; im Blog heißt es allerdings, dass man bereits einige Erfahrungen mit einem Gerät von Filabot hat.

(Bild: 3D Hubs)

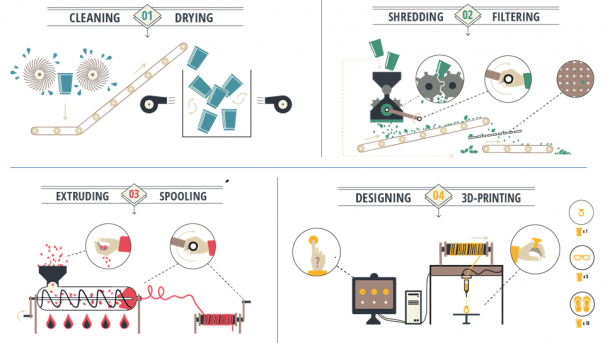

Daneben lobt der Verband unter all seinen Mitgliedern, die bis zum 9. September ein Foto ihres größten 3D-Druck-Desasters in einem beliebigen sozialen Medium veröffentlichen und mit dem Hashtag #REMAKE3D markieren, als Preis einige Spulen mit Recycling-Filament der Firma Refil aus den Niederlanden aus. Die stellt derzeit zwei verschiedene Materialien her: Eines besteht aus kleingeschredderten und eingeschmolzenen Auto-Armaturenbrettern, das andere aus gehäckselten PET-Flaschen. Refil hat seine Wurzeln im sogenannten Perpetual Plastic Project, das seit einigen Jahren über Festivals tingelt und dort vorführt, in welchen Schritten man aus leergetrunkenen und weggeworfenen Plastikbechern Ringe aus dem 3D-Drucker herstellen kann. In Deutschland war die Installation zum Beispiel auf der FabCon in Erfurt zu sehen.

Perpetual Plastic Project (5 Bilder)

Vom Plastikmüll zum 3D-Druck in vier Schritten

Selber spulen

Schaut man sich die einzelnen Schritte des Recyclingprozesses beim Perpetual Plastic Project an, liegt die Idee nah, dass man mit einer geeigneten Maschine auch in der eigenen Werkstatt oder im lokalen FabLab die Fehldrucke wieder aufbereiten könnte. Es gibt einige solcher Geräte (demnächst) zu kaufen, das Angebot reicht vom schick gestalteten All-in-one-Gerät Strooder (soll ab November für 300 britische Pfund zu haben sein) über Bausätze oder Eigenbau-Anleitungen für Schredder und Extruder als getrennte Komponenten bis hin zum Next 1.0 genannten Gerät der Firma 3devo, für das gerade eine Crowdfunding-Aktion auf Kickstarter läuft.

Das Gerät nimmt Rohmaterial in Form von Pellets oder geschreddertem Altplastik auf und spult das fertige Filament gleich auf die für 3D-Drucker passenden Rollen. Der noch verfügbare Early-Bird-Beitrag für alle, die sich als Belohnung eine fertige Maschine erhoffen, liegt allerdings bei 1700 Euro, dazu kommen noch Zoll und Versand. Ein stolzer Preis – für dasselbe Geld bekommt man schon einen ziemlich gehobenen FDM-3D-Drucker.

(Bild: plasticextruderproject.blogspot.de)

Allerdings hat die Eigenproduktion von Filament auch ihre Tücken und ist technisch anspruchsvoll, denn der Durchmesser des neu erzeugten Plastikdrahts muss zum einen sehr genau zur verwendeten Düse des 3D-Druckers passen, in dem das recycelte Material später verarbeitet wird. Zum anderen darf der Durchmesser auch nicht schwanken. Andernfalls produziert man mit dem aufbereiteten Matererial vor allem neue Fehldrucke, deren Wiederverwertung auch in der nächsten Runde nicht besser klappt. Wer auf der Maker Faire in Hannover in diesem Jahr den Stand von dddmaterial besucht hat, konnte sich selbst ein Bild davon machen, wie viel technischen Aufwand es erfordert, perfekten Druckdraht herzustellen.

Die Mischung macht's

Außer seinem präzisen Durchmesser ist für die Qualität des neuen Filaments das Ausgangsmaterial entscheidend. Zum einen muss es natürlich möglichst sortenrein sein: Wilde Mischungen aus PLA und ABS ergeben kein sinnvoll nutzbares Material. Noch besser ist es, zusätzlich nach Herstellern zu sortieren, denn die setzen ihrem Filament unter Umständen weitere Füllstoffe zu. Zum anderen wird der Kunststoff nicht besser, je häufiger er recycelt wird – der Anteil der kürzeren Polymerketten im Material steigt von Zyklus zu Zyklus.

Deshalb besteht Recycling-Filament oft nicht komplett aus Altmaterial, sondern enthält einen bedeutenden Anteil an frischem Plastik. Mit den meisten 3D-Druck-Aufbereitern kann man übrigens auch neuwertiges Filament aus 100 Prozent Kunststoffpellets fabrizieren, garantiert sortenrein. Mit Recycling und dem Öko-Gedanken hat das dann aber nichts mehr zu tun, höchstens noch mit Ersparnis: Ein Kilo Kunststoffgranulat kostet in der Regel deutlich weniger als eine Kilo-Spule 3D-Drucker-Filament. Sparfüchse können sich ausrechnen, nach wie vielen Spulen für den 3D-Drucker sich die Investition in eine eigene Filament-Fabrik gerechnet hat. (pek)