Bahn baut 3D-Druckfertigung aus: Per Knopfdruck zum Ersatzteil

Ersatzteile aus dem Drucker – bei der Deutschen Bahn ist das keine Zukunftsmusik, sondern schon Realität. In diesem Jahr dürften etwa 2000 Teile erstellt werden. Und es sollen noch viel mehr werden.

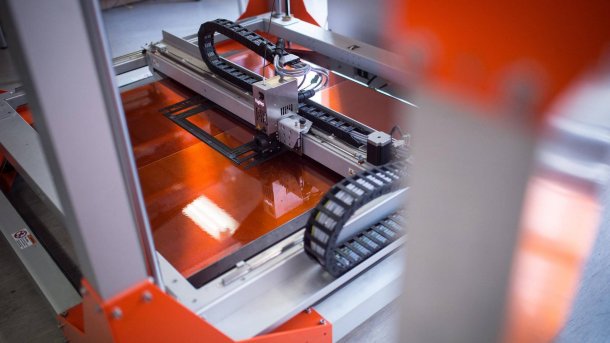

(Bild: Sophia Kembowski, DPA/Picture Alliance)

Den Anfang machte der Mantelhaken. Seit Ende 2015 kommen Ersatz-Haken für Züge der Deutschen Bahn (DB) aus dem 3D-Drucker. "Im vergangenen Jahr wurden mehr als 1000 Teile im Drucker produziert", sagt die DB-Projektleiterin für den 3D-Druck, Stefanie Brickwede. Dabei ging es nicht nur um Kunststoffhaken, auch Lüftungsgitter oder Halterungen für Rollos beispielsweise kommen aus dem Drucker. "Mittlerweile haben wir eine relativ große Bandbreite erreicht."

Mehr als 60 Bauteile aus dem Drucker wurden hergestellt und erprobt – und die Stückzahl geht steil nach oben. Für 2017 rechnet Brickwede bereits mit 2000 Teilen, bis Ende 2018 sollen sogar 15.000 aus dem Drucker kommen. "Durch den 3D-Druck sind wir unabhängiger und können lange Lieferzeiten für Ersatzteile umgehen", begründet Brickwede den Ausbau der neuen Technik. "So können wir uns flexibel mit Bauteilen versorgen und unsere Züge schneller wieder bereitstellen."

Gerade bei kleinen Stück-Auflagen mache der 3D-Druck Sinn, betont Florens Lichte, der Co-Projektleiter. Denn bei der herkömmlichen Werkzeugfertigung müsse immer erst eine Werkform für das neue Bauteil hergestellt werden – das sei mit hohen Kosten verbunden und dauere in der Regel sechs bis acht Wochen.

Beim 3D-Drucker dauere die Produktion mit 24 bis 48 Stunden zwar länger als mit einer herkömmlichen Produktionsmaschine, doch dafür sei die Flexibilität der Formen und Materialien groß. Voraussetzung sei natürlich der Datensatz, mit dem der Laserdrucker "gefüttert" werden müsse, ehe es an die Produktion gehe.

Wie das funktioniert, zeigt Kai Kegelmann, Geschäftsführer von Kegelmann Technik im hessischen Rodgau-Jügesheim. "Wir nennen das additive Fertigung", beschreibt er die Produktion aus dem Drucker. Denn Schicht für Schicht wird zusammengefügt – in diesem Fall ein Teil für die ICE-Lüftungsgitter.

Man muss schon genau hinsehen beim sogenannten Pulverbettverfahren. Das Kunststoffpulver jenseits der Scheibe erinnert an einen Sandkasten, ist aber auf 170 Grad erwärmt. Ein Laser erhitzt das Pulver punktuell um etwa fünf Grad bis zum Schmelzpunkt. Unter der pulvrigen Oberfläche zeichnen sich zart die Gittermuster ab.

"Bei Kunststoff sieht man den Laser nicht, wegen der niedrigen Temperaturen", sagt Kegelmann. Bei Arbeiten mit Metall ist das anders, denn da bringt ein Hochleistungslaser die Temperaturen etwa für Stahl auf mehr als 1000 Grad, um ein neues Bauteil schichtweise zu erstellen.

Als ein Mitarbeiter die Lüftungsgitter aus dem "Pulverkuchen" holt, ist die Oberfläche noch rau. "Produkte aus dem 3D-Druckverfahren brauchen Nachbearbeitung", erklärt Kegelmann. "Man kriegt nicht auf Knopfdruck das perfekte Teil."

Doch der Aufwand lohnt sich, gerade im Ersatzteilbereich und dort, wo Teile serienmäßig nicht mehr beschafft werden können, betont Brickwede. In herkömmlicher Herstellung würden sich beispielsweise die Handlaufschilder in Blindenschrift nicht rechnen, die schon jetzt auf manchen Bahnhöfen sehbehinderten Menschen den Weg weisen. "Da wäre die Stückzahl viel zu gering, die Schilder sind schließlich individuell für die einzelnen Gleise angefertigt." Auch Lagerkosten könnten gespart werden.

Zudem ermöglicht der schichtweise Aufbau der Ersatzteile Verbesserungen im Vergleich zu herkömmlichen Fertigungsverfahren, sagt Lichte. Das gelte etwa für besonders verschleißanfällige Stellen. "Da können kleine Teile hohe Kosten verursachen." Einfach wild drauflos drucken, das gehe aber nicht: "Wir müssen natürlich bei jedem Teil prüfen, ob da irgendwelche Rechte dran hängen und wir das überhaupt nachdrucken dürfen." (se)