RepRapable Recyclebot: Open-Source-Extruder recycelt Filament

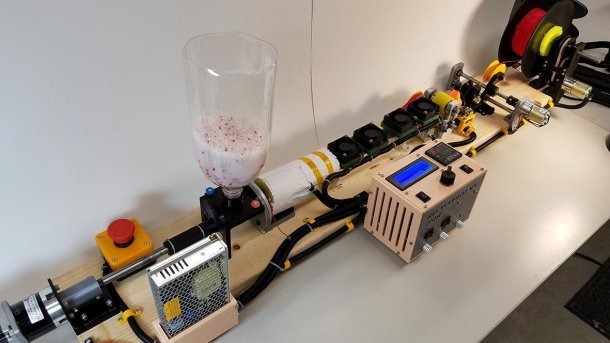

Der Recyclebot verwandelt Plastikreste in Filament für den 3D-Drucker und ist kostengünstig selbst zu bauen.

(Bild: Michigan Tech (CC BY 4.0))

- Helga Hansen

An Plastikmüll mangelt es auf der Erde wahrlich nicht. Damit der 3D-Druck dieses Problem nicht allzusehr verschlimmert, bietet sich das Recycling von Plastikresten in Filament an. Eine Arbeitsgruppe der TU Michigan hat dafür die Bauanleitung für den RepRapable Recyclebot veröffentlicht. Das Gerät soll weiteren Wissenschaftlern helfen, Kunststoffaufbereitung zu erforschen. Mit nur 22 Prozent der Kosten kommerziell erhältlichen Filaments ist das so hergestellte Material auch deutlich günstiger.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Extruder selbst gebaut

Zwar gibt es schon eine Reihe an kommerziellen Recyclingmaschinen und Open-Source-Projekten, das Team wollte aber eine günstigere Lösung schaffen. Außerdem war man mit den bisherigen Extrudern nicht zufrieden, die geschmolzenes Plastik zu schmalen Filamentdraht pressen. Sie waren entweder nicht Open-Source, zu teuer oder äußerst unpraktisch zu benutzen. Der neu entwickelte Extruder ließe sich dagegen mit Teilen aus dem Baumarkt und 3D-Drucker bauen. Die Kosten belaufen sich dabei auf weniger als 700 US-Dollar – der Strooder Filament Maker etwa liegt bei über 1000 US-Dollar. Auch das selbstgepresste Filament sei deutlich günstiger. Das ganze Gerät soll in weniger als 24 Stunden zusammengebaut sein.

(Bild: Michigan Tech (CC BY 4.0))

Open-Source-Teile im Recyclebot

Die Bedienung des Recyclebots orientiert sich mit Display und Drehknopf am Lulzbot-Konzept. Dahinter steckt ein Arduino Mega, der die Steuerung übernimmt. Ein Umgebungslichtsensor überwacht die Dicke des entstehenden Filaments, denn ungleichmäßige Durchmesser sorgen später für Fehldrucke. So könnten bis zu 0,4 Kilogramm pro Stunde produziert werden. Anderen Wissenschaftlerinnen und Wissenschafltern empfiehlt das Team, die modulare Bauweise auszunutzen und eigene Abschnitte wie etwa eine Wasserkühlung zu entwickeln und einzubauen. So soll die Material- und Recyclingsforschung vorangetrieben werden.

(Bild: Michigan Tech (CC BY 4.0))

Die vollständige Anleitung erscheint in Ausgabe 4 des Open-Access-Journals HardwareX und ist online bereits vollständig abrufbar. Vor einem halben Jahr war ein Prototyp des Recyclebots beim Wettbewerb "Make a difference" in Hamburg zu sehen.

Mehr zum Thema: Recycling-Plastik als 3D-Druck-Material (hch)