Wie man Messing-Typenschilder fräst

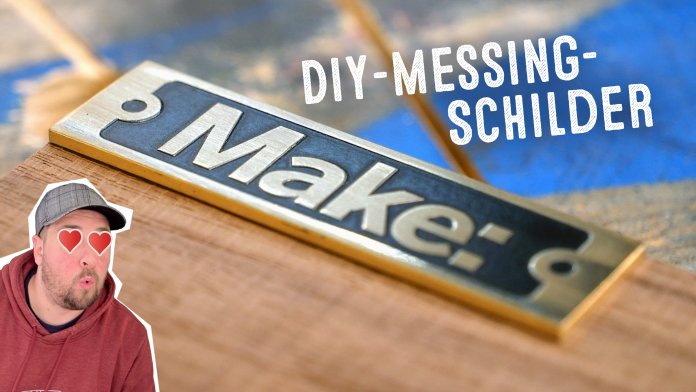

Projekt fertig, aber es fehlt das i-Tüpfelchen? Selbstgefräste Typenschilder runden Maker-Projekte mit Retro-Charme ab und sind gute CNC-Fräs-Übungsprojekte.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Ob Museumsbilderrahmen oder tonnenschwere Maschine: Messing-Typenschilder sind edel und haltbar. Genau richtig, um die eigenen Projekte mit dem gewissen Etwas auszustatten. Für den Nachbau der Beschriftungsplättchen kommt eine CNC-Fräse zum Einsatz, die den Messing-Stab aus dem Baumarkt mit einem Gravurfräser bearbeitet. Anschließend wird das Schild schwarz lackiert und dann geschliffen um den typischen Kontrast zu erreichen. Make-Redakteur Johannes Börnsen zeigt im Video, wie das geht.

Transkript des Videos

(Hinweis: Es handelt sich hier um einen Bonusinhalt für Menschen, die das Video oben nicht schauen können oder wollen. Die Informationen auf der Bildspur gibt das Transkript nicht wieder.)

Ihr kennt bestimmt Messingschilder, wie man sie auf alten Maschinen findet. Die gefallen mir super gut, deswegen dachte ich, ich versuche einfach mal, das selber zu machen. Das Ganze mache ich mit einer CNC-Fräse aus massivem Messing. Es wird danach noch schwarz überlackiert und wieder abgeschliffen, um diesen Look zu erreichen.

Die Fräsdatei erstelle ich mit InDesign. Zuerst importiere ich das Logo und zeichne dann einen Rahmen mit abgerundeten Ecken drumherum. Links und rechts möchte ich jeweils ein angedeutetes Schraubloch haben. Dafür setze ich Kreise und verschneide die entsprechend mit dem äußeren Rahmen. Dann exportiere ich das Ganze einfach als SVG-Datei und importiere es in Estlcam. Das ist eine CAM-Software, also eine Software, mit der man Fräsdaten für eine CNC-Maschine vorbereiten kann.

Ich fräse das Ganze mit der sogenannten „Carve-Funktion“. Dazu benutze ich einen Gravurstichel, also einen Fräser, der vorne eine Spitze hat. Der hat den großen Vorteil, dass er auch in so feine Ecken wie z.B. die Achselhöhlen vom "M" kommt. Der kann trotzdem hineinschneiden, weil er anders als ein zylindrischer Fräser ein bisschen angehoben werden kann und dadurch in diesen ganz feinen Bereich hineinschneiden kann. Hier sieht man eine Vorschau, wie die Fräsbahnen aussehen, und dann kann das Ganze exportiert werden. In der Werkstatt geht es dann weiter. Ich lade einfach diese von der CAM-Software erstellte Datei in meinem Fall in „UCCNC“. Das ist dann die Software, die die Fräse tatsächlich ansteuert.

Ich weiß nicht genau, welche Messinglegierung das ist. Es handelt sich um irgendein Material aus dem Baumarkt. Allerdings enthält Messing in der Regel ein kleines bisschen Blei, weswegen man beim Verarbeiten einen entsprechenden Atemschutz tragen sollte. Der Streifen ist 2 mm stark und 20 mm breit. Ich befestige ihn auf der CNC-Fräse einfach mit doppelseitigem Klebeband, damit ich keine Spannbacken habe, gegen die ich im Zweifelsfall irgendwie gegenfahren könnte. Ich benutze ein Reststück, um den Streifen parallel zum Maschinentisch auszurichten. Dann spanne ich den Gravurstichel mit einem 60-Grad-Winkel ein und stelle mit einem Papier als Hilfe den Fräser in der Höhe auf den richtigen Nullpunkt ein. Danach starte ich den Fräsvorgang. Insgesamt ist meine Fräsung nur 0,2 mm tief und ich mache das Ganze in zwei Durchgängen. Hier sieht man auch, dass mein Material nicht ganz gleichmäßig dick ist. Auf der rechten Seite hat er erst beim zweiten Durchgang das Material komplett gefräst. Insgesamt hat das Fräsen ungefähr 20 Minuten gedauert. Ich habe immer wieder mit einem feinen Pinsel die Späne ein bisschen zur Seite gewischt. Zum einen, um sehen zu können, ob alles funktioniert, und zum anderen, damit der Fräser nicht die Späne immer wieder wegräumen muss.

Videos by heise

Dann habe ich das Ganze auf die finale Breite gesägt. Ich hatte es vorher ein bisschen länger gelassen, damit ich den Nullpunkt nicht so präzise einstellen musste. Danach habe ich mit der Feile die Schnittkanten an den beiden kurzen Seiten noch schön gemacht. So sieht das Ganze dann schon aus. [Musik] Mir gefällt es schon sehr gut, aber ich möchte gerne diesen Kontrast von dem schwarzen Hintergrund auch hinbekommen. Deshalb lackiere ich einfach einmal mit der Sprühdose darüber, lasse das Ganze trocknen und schleife es dann mit 600er Papier wieder ab. Die 0,2 mm reichen tatsächlich aus, um die schwarze Farbe in den Vertiefungen stehen zu lassen und den Rest wieder blank schleifen zu können. Ich bin mit dem Ergebnis super zufrieden. Es hat extrem viel Spaß gemacht und sieht einfach so schön aus. Ich freue mich darauf, mit solchen Schildern meinen zukünftigen Projekten den letzten Schliff zu verpassen. Wenn ihr Interesse an ausführlichen CNC-Frästutorials habt, schreibt mir das gerne unten in die Kommentare. Dann mache ich dazu ein ausführliches Video - oder fünf, denn es ist etwas komplexer. Ich wünsche euch jetzt viel Spaß in der Werkstatt. Bis nächste Woche! Ciao!

(jom)