Der lange Weg zum MaXYposi – ein Erfahrungsbericht (Teil 2)

Der MaXYposi begeistert viele Make-Leser – unter anderem auch Christopher Spitzner. Er hat sich an den Nachbau herangewagt, ist auf viele Hürden gestoßen, hat sie überwunden und der Make-Redaktion schonungslos in den Block diktiert, wie es ihm ergangen ist. Hier der zweite Teil seines Erfahrungsberichts.

Für mich war nach der ersten Make im vergangenen Jahr klar, dass ich den angekündigten Controller für meinen MaXYposi [1] komplett selbst bestücke und keine halbfertige Platine im heise shop [2] kaufe. Dann erschien die Make-Ausgabe 2/17 [3], in der genau dieser Controller beschrieben wurde. Ich konnte es kaum erwarten zu sehen, wie man das gute Stück baut. Ich blätterte die Zeitschrift direkt durch bis zum Artikel über den Controller und fand ein Abbild der Platine, einen Schaltplan, Erklärungen. Alles klar – ran ans Bestellen der Teile!

Nach drei Wochen waren dann endlich alle benötigten Teile für den Controller geliefert. Das ganze hat sich wegen nicht gelieferten 10N-Keramikkondensatoren etwas verzögert. Während der Wartezeit kam im Forum auch die Frage auf, ob 74HC anstatt 74LS [4] verwendet werden können, das hatte mich auch schon im Vorfeld beschäftigt.

Wie alles anfing

Der erste Teil des Erfahrungsberichts zum MaXYposi-Nachbau [5] von Christopher Spitzner steht ebenfalls komplett online bei make-magazin.de.

Ich habe an einem Samstag so um 16 Uhr endlich angefangen, meinen Custom Controller zu bestücken. Dazu habe ich mir vorher noch eine Sortierschale in 3D gedruckt – besser gesagt sogar zwei. Die Unterseite habe ich mit Moosgummi beklebt.

Los ging es mit den Widerständen. Diese habe ich abgezählt und in die Schale gelegt. Dann habe ich die R-Nummern für die jeweiligen Werte gesucht. Als ich dann mit allen Widerständen fertig war, habe ich nochmal auf dem Board kontrolliert, ob alles gut verlötet ist und ob irgendwo ein R übrig geblieben ist. Erst dann habe ich mit den SMD-Keramikkondensatoren und anderen Bauteilen weitergemacht – schön systematisch.

Wimmelbild

Anfangs ist das ein schönes Spiel, nach dem dreißigsten Bauteil fühlt es sich aber ein wenig wie ein Wimmelbild oder Where is Waldo an – teilweise gestaltete sich die Arbeit sogar etwas frustrierend. Der Schaltplan, der schicke Controller, den ich in der Zeitschrift sah, sowie etwas Musik halfen mir, motiviert zu bleiben. Anfangs wollte ich die SMD-Bauteile mit Lötpaste und Heißluft verlöten, aber die Paste wollte sich einfach nicht verflüssigen. Also doch den Lötkolben anschmeißen und auf ging's.

MaXYposi-Nachbau: Controller im Eigenbau (0 Bilder) [6]

Wichtig ist, dass man erst alle SMD-Bauteile verlötet und dann erst den Rest – sonst wird es sehr schwierig die winzigen Bauteile anzulöten. Da ich schon einige Erfahrung habe, ist mir das SMD-Löten nicht allzu schwer gefallen. Ich habe immer erst ein Lötpad verzinnt, dann mit einer feinen Pinzette das SMD-Bauteil ausgerichtet und leicht angedrückt. Dann mit dem Lötkolben fixieren, kurz warten, die andere Seite verlöten, wieder kurz warten und dann die erste Stelle komplett verlöten. Das Warten verhindert, dass sich wegen der Hitze beide Seiten lösen und anschließend das SMD-Bauteil an der Lötspitze klebt. Ich habe auch sehr feines Lötzinn genommen (0,3 mm). Mit dickerem Lötzinn hat man schnell zuviel auf ein Lötpad gegeben.

Hühnerfutter

Nummer U501 ist ein wenig komplizierter. So klappte es bei mir: Zuerst das mittlere Pad mit dem drei Pins verzinnen, dann das Bauteil sorgfältig ausrichten und dann die andern Pins verlöten. Bei den Kondensatoren C1, C5 und C7 sitzen die Anschlüsse unter dem Bauteil. Man muss den Kondensator und das Lötpad gleichzeitig erhitzen und dann etwas Lötzinn dazugeben.

Die 74HC165 waren einfach einzubauen, da sie gut passen. Aber auch hier sollte man erst einen Pin peinlichst genau ausrichten und dann auf der gegenüberliegenden Seite ebenfalls einmal fixieren. Nach einer wiederholten Kontrolle, ob alle Pins an der richtigen Stelle sitzen, verlötet man diese.

Die 74LS595 stellten sich für mich am problematischsten heraus: Diese Chips sind so groß, dass sie nur ganz knapp auf die Lötpads passen. Wenn hier etwas verrutscht, dann gibt es keine Möglichkeit mehr, diese gut zu verlöten. Letztlich habe ich eigentlich auch mehr hinter dem Pin anstatt davor gelötet – von der Seite geht das ganz gut. Zu guter Letzt muss mann doch mit einem Durchgangsprüfer jeden einzelnen Pin messen – bei einigen musste ich nachbessern, mit dem Rest konnte ich soweit zufrieden sein. Bis zu diesem Zeitpunkt war die eingangs erwähnte Frage, ob man die 74LS durch 74HC ersetzen kann, immer noch nicht beantwortet – sonst hätte ich eventuell diese verwendet.

Raus aus dem Mikrokosmos

Nach etwa sechs Stunden waren dann alle SMD-Bauteile verlötet. Dann müssen noch die ganzen Sockel und Anschlüsse (mit dickerem Zinn!) verlötet werden, nach stundenlanger Arbeit mit der Pinzette eine krasse Umstellung. Ein Problem hatte ich beim PL1 (ISP): Hierfür sollte ein Anschluss wie für PL301, PL300 etc. benutzt werden – dieser passte aber nicht auf meine Controller-Platine. Ich habe stattdessen eine doppelte Pin-Leiste genutzt. Das es hier nicht gepasst hat, könnte daran liegen, dass ich den Quarz (XTAL1) versehentlich in SMD bestellt habe. Hier kann man aber ohne Probleme einfach die Anschlusspins umbiegen und durch die Platine stecken. Zwar passt dadurch die vorgesehene Buchse dann nicht mehr, was mich aber nicht weiter stört. Auf dem GRBL-Controller in der Make wurde ebenfalls dieser Anschluss genutzt.

Vielleicht sollte man die Jumper mit in die Stückliste schreiben – die fehlten mir dann. Aber ansonsten verlief der Nachbau gemessen an den Erfahrungen im ersten Teil überraschend gut und ohne weitere Probleme.

Die erlösende LED

Dann muss man den In-System-Programmer (ISP) anschließen und die Arduino-Software starten. Unter Werkzeuge wählt man dann das richtige USB-Device und die korrekte CPU. Der COM-Port war bei mir schon richtig eingestellt. Das Bios-Hexfile musste ich noch verschieben, aber danach konnte ich den Bootloader brennen. Irgendwo im unteren Log-Bereich erschien klein und in roter Schrift die erlösende Meldung "Bootloader erfolgreich gebrannt". Dann kommt der FTDI per USB an den PC und nachdem alle Pins richtig mit dem GRBL-Controller verbunden sind, kann man die GRBL-Software hochladen. Bei meinem ersten Controller fehlten mir die Verbindungskabel – und es war Wochenende, mittlerweile tief in der Samstagnacht. Kurzerhand habe ich meinen Prototypen programmiert und getestet, indem ich die Anschlusspins der FTDI-Schnittstelle einfach mit der Hand an die Anschlusspins des GRBL-Boards gedrückt habe – no risk, no fun!

(Bild: Christopher Spitzner)

Nach dem Hochladen geht endlich auch die Betriebs-LED auf der GRBL-Platine von Carsten Meyer an! Ich habe nicht damit gerechnet, aber schon mein erster Controller lief direkt nach dem Zusammensetzen auf Anhieb – mit blauen anstatt roten LEDs und mit einer schwarzen Platine anstatt in Retro-Grün. Ich war zufrieden und erleichtert – es hat geklappt! Es war ein erhebendes Gefühl, nach so langer Vorarbeit ein solches Produkt mit den eigenen Händen nachzubauen. Ich bin dann zufrieden ins Bett gegangen – mittlerweile war es auch drei Uhr morgens ...

Kommunikationsaufbau

Sonntags machte ich dann die ersten Kommunikationsversuche mit dem Controller. Bei Tera Term hatte ich anfangs Probleme, deshalb habe ich zum ersten Mal über den Arduino Serial Monitor mit meinem Controller gesprochen. Mit der richtigen COM-Port-Einstellung funktionierte das direkt und ohne Probleme. Mittlerweile hatte sich auch Tera Term berappelt – warscheinlich muss man trotz Windows 10 den Computer neu starten, wenn man die Einstellungen für den COM-Port verändert. Der Arduino Serial Monitor hatte dieses Problem nicht.

Mittlerweile nutze ich auch den Serial Monitor aus dem GRBL Plotter. Der Vorteil hierbei: Man kann mit $$ die Konfiguration auslesen, wobei auch die Beschreibungen der jeweiligen Parameter mit angezeigt werden. Dank dieser Auflistung konnte ich einem User aus dem Forum helfen, seine Schrittmotor-Endstufe ans Laufen zu kriegen – der Enable-Pin war wohl vertauscht. In dieser Konfiguration kann man eine ganze Menge verändern. Mittlerweile gibt es aber seit Erscheinen von Make 3/17 [8] einiges an Infos darüber.

Bewegung, bitte!

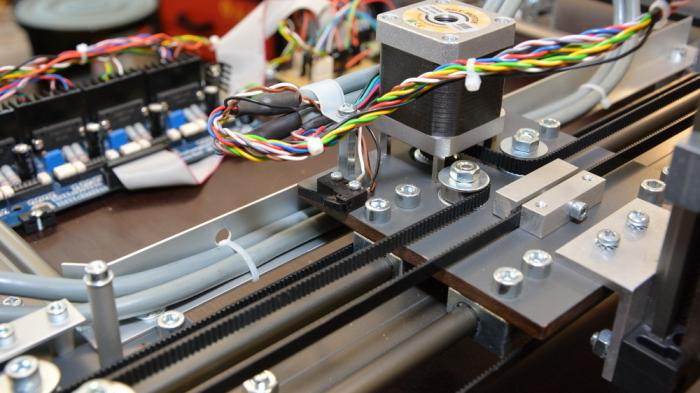

Nach diesen Tests habe ich angefangen, die Endschalter und Schrittmotoren zu verbinden. Anfangs wollte ich die Mehrachsen-Motortreiberplatine TB6560 nutzen. Diese ist mir aber kaputtgegangen, weshalb ich erstmal drei einzelne TB6600 eingesetzt habe. Hier konnte ich auch die gewünschten 8er-Schritte einstellen. Die Endschalter konnte ich nach dem Anschließen testen, indem ich sie von Hand auslöste – praktischerweise leuchten auf dem GRBL-Controller dann LED für die X- und die Y-Achse.

Anschließend kann man dann den MaXYposi in die Mitte schieben und das gute Stück wird das erste mal mit Strom versorgt. Man hört die Motoren brummen – doch anfangs tut sich noch gar nichts. Nun kann man einen Serial Monitor (welcher Art auch immer) auf dem PC starten und sollte dann die Begrüßungsmeldung des Controllers lesen. Hallo MaXYposi!

Man hat nun zwei Möglichkeiten: Entweder man macht mit $X ein beherztes Unlock und verfährt den Werkzeugkopf in X- oder Y-Richtung mit X10 oder Y10 ein wenig. Oder man löst mit $HX ein Homing der X-Achse aus. Dann schaut man, ob sich der Schlitten auch Richtung Endschalter bewegt. Falls nein: Sofort die Stromzufuhr unterbrechen. Falls ja, dann sollte die LED auf dem Controller zweimal kurz aufleuchten, sobald der Endschalter ausgelöst wird. Hat das geklappt, ist die X=0 und man kann mit X100, X110, X... testen, wie weit man tatsächlich kommt.

Um den Verfahrweg zu justieren, gibt es wiederum eigene Befehle – aber Vorsicht, nicht zu weit bewegen, der Controller steuert den X-Schlitten doch relativ schnell. Passt auch auf Eure Hände auf – das Gerät hat Kraft! Das gleiche wiederholt man dann für die Y- und Z-Achse und dann ist der MaXYposi bereit für die verschiedensten Aufgaben.

Die Z-Achse des Bösen

Durch einen echten Fehlkauf aufgrund von missverständlichen Angaben habe ich bei Igus eine viel zu lange Z-Achse [9] bestellt und die eingebaut. Mein Bruder hat mir bereits empfohlen, eine kleine Signalleuchte zu installieren – denn es sieht aktuell mehr nach Leuchtturm als nach einer sinnvollen und stabilen Z-Achse aus ...

MaXYposi-Nachbau: Z-Achse zum Zeichnen (8 Bilder) [10]

Zum Befestigen habe ich eine Aluschiene zwischen Gleitlager und HPL-Platte verbaut, auf der gegenüberliegenden Seite mit Unterlegscheiben unterfüttert. In der Aluschiene sind zwei Löcher, durch die ich dann die Z-Achse an der X-Motorplatte befestigen konnte. Dann habe ich einen Z-Achsen-Stifthalter konstruiert, in 3D gedruckt und am Schlitten der Z-Achse befestigt. Anfangs habe ich einen Filzstift mithilfe von Moosgummiplatten hineingeklemmt, später einen Kugelschreiber. Jetzt nur noch in den GRBL Plotter eine Vektorgrafik laden ... Anfangs war die Richtung meines Z-Motors falsch, weshalb der MaXYposi den Stift wie ein Dreijähriger bedient hat. Nach dem Kuli-Upgrade und der Korrektur der Richtung konnte ich die Z-Achse so einstellen, dass der Kulli ganz leicht malt, und anschließend im GRBL Plotter auf Z nullen.

Dann klickt man im GRBL Plotter auf den Play-Button und es geht los. Anfangs hat auch der abgehobene Kuli noch leichte Linien gezogen, aber man kann im Programm einstellen, wie hoch die Z-Achse fahren soll, wenn nicht gezeichnet wird (pen up). Als ich das auf 4 mm eingestellt hatte, sind die ungewollten Striche verschwunden – und der MaXYposi malte seine ersten Bilder. Anfangs waren es drei einfache X – das hatte ich mir während der Bauphase vorgenommen. Danach habe ich dann auch anspruchsvollere Bilder gezeichnet, was einwandfrei klappt. Die Riesen-Z-Achse wackelt wegen des langen Hebelarms zwar ganz schön, aber fürs Zeichnen hat es völlig ausgereicht.

Offene Fragen

Ich bezweifle stark, dass meine "Z-Achse des Bösen [12]" stabil genug ist, um beim Fräsen genau zu sein. Ich glaube zwar, dass die kleinere Version der Igus-Z-Achse weniger wackelt als mein Leuchtturm, aber auch sie wird wohl nicht genau genug sein für meine Ansprüche – ich muss aber auch dazusagen, dass ich hier eine 400-Watt-Frässpindel [13] rumliegen habe ...

Rückblickend kann ich sagen, dass ich den MaXYposi-Bau anfangs sportlich wie ein Wettrennen empfunden habe: Wer wird erster – die Make selbst mit ihrem teilbestückten Controller [14] im Shop oder ich mit meinem Custom Mod? Aber irgendwann hatte ich ein schlechtes Gewissen, denn die ganzen anderen User, die ich über die Monate im MaXYposi-Forum [15] kennengelernt hatte, wollten auch gerne einen Controller, insbesondere da die Make ja nicht so recht in die Hufen kam.

Ich begann zu grübeln. Da wir ja alle Maker sind und ich dank der User im Forum und auch dem Make Magazin sehr viel gelernt habe, wollte ich was zurückgeben. Ich entschied, den ersten GRBL-Controller an Make zu spenden, um diesen unter den Usern zu verlosen [16]. Ehrlich gesagt ist es nicht wirklich die erste gewesen, die ist mir nämlich abgeraucht, als ich versehentlich 30V an 5V angeschlossen hatte ... Aber den zweiten Controller schickte ich dann nach Hannover in die Redaktion. Er war etwas besser verlötet, unbenutzt, geflasht und dann auch noch von Carsten Meyer persönlich getestet und für gut befunden – so konnte ich mit diesem guten Stück der aktiven MaXYposi-Community wenigstens etwas zurückgeben.

(Bild: Christopher Spitzner)

Noch zu tun

Um noch mal auf die Frage des möglichen Austauschs von 74LS gegen 74HC zurückzukommen: Als dann endlich der teilbestückte Controller von der Make bei den ersten Bestellern ankam, hat im Forum ein freundlicher User die endgültige Antwort darauf geliefert: Tatsächlich waren beim verschickten Produkt aus der Make-Redaktion selbst die LS-Chips gegen HC-Typen [17] ausgetauscht.

Bei aller Kritik: Man merkt inzwischen eine Verbesserung in der Kommunikation der Redaktion. Was soll man sagen: Die Urzeitkrebse von YPS sahen auf der Zeitschrift auch gefährlicher und vieeel besser aus als am Ende im Glas. Bei Make ist man bemüht, Dinge zu verändern, bei YPS gibt es immer noch die gleichen Monster wie vor 20 Jahren ...

Ach ja – die Bohrmaschine meines Bruders habe ich immer noch, er fragt auch schon nicht mehr danach. Aber die gute Nachricht für ihn war, dass Make erfreulicherweise auf alle User im Forum gehört und die Roadmap angepasst [18] hat; insbesondere wurde das Bedienpanel vorgezogen. Aber selbst falls man dafür keine Bohrmaschine mehr brauchen sollte, werde ich mir wohl nach den Erfahrungen mit diesem Projekt eine zulegen.

Einen Verbesserungswunsch habe ich allerdings noch: Ich finde das Forum auf der Make-Webseite allgemein nicht gut. Alte Threads verschwinden schnell und selbst wenn man in ältere Threads etwas neues schreibt, bleibt der Thread an seiner alten Stelle – es sei denn, man sortiert alles nach Eingangsreihenfolge. Man kann auch keine Bilder hochladen. Das wäre gerade bei den Make-Themen eine feine Sache, denn es gibt auch User im Forum, die mich nach MaXYposi-Fotos fragen, weil es manchmal wirklich besser funktioniert, etwas zu zeigen, als die ganze Zeit zu versuchen, es als Text zu beschreiben. Ein Bild erklärt eben manchmal doch mehr als tausend Worte ... (pek [19])

URL dieses Artikels:

https://www.heise.de/-3821640

Links in diesem Artikel:

[1] https://www.heise.de/ratgeber/MaXYposi-Der-universelle-XY-Portalroboter-von-Make-3676050.html

[2] https://shop.heise.de/katalog/platine-maxyposi

[3] https://www.heise.de/select/make/2017/2/1492890572461859

[4] https://www.heise.de/forum/Make/Heft-Projekte/MaXYposi/74LS595-ersetzbar-durch-74HC595/posting-30304542/show/

[5] https://www.heise.de/hintergrund/MaXYposi-Erfahrungsbericht-3743842.html

[6] https://www.heise.de/bilderstrecke/2343869.html?back=3821640;back=3821640

[7] https://www.heise.de/bilderstrecke/2343869.html?back=3821640;back=3821640

[8] https://www.heise.de/select/make/2017/3/1498418056555608

[9] https://github.com/heise/MaXYposi/blob/master/z_achse.md

[10] https://www.heise.de/bilderstrecke/2343878.html?back=3821640

[11] https://www.heise.de/bilderstrecke/2343878.html?back=3821640

[12] https://www.heise.de/select/make/2017/3/1498405304623097

[13] https://www.heise.de/select/make/2016/1/1456119706412056

[14] https://shop.heise.de/katalog/platine-maxyposi

[15] https://www.heise.de/forum/Make/Heft-Projekte/MaXYposi/forum-374066/

[16] https://www.heise.de/news/Wenn-es-mal-laenger-dauert-Erfahrungen-mit-dem-Make-Projekt-MaXYposi-3761745.html

[17] https://www.heise.de/forum/Make/Heft-Projekte/MaXYposi/Re-74LS595-ersetzbar-durch-74HC595/posting-30420356/show/

[18] https://www.heise.de/forum/Make/Heft-Projekte/MaXYposi/Re-MaXYposi-in-der-Make-vorlaeufige-Roadmap/posting-30616995/show/

[19] mailto:pek@ct.de

Copyright © 2018 Heise Medien