Roboter im Flugzeugbau: Airbus automatisiert A320-Produktion

In vielen Fabriken spielen Roboter inzwischen eine wichtige Rolle – auch beim Flugzeugbauer Airbus in Hamburg-Finkenwerder.

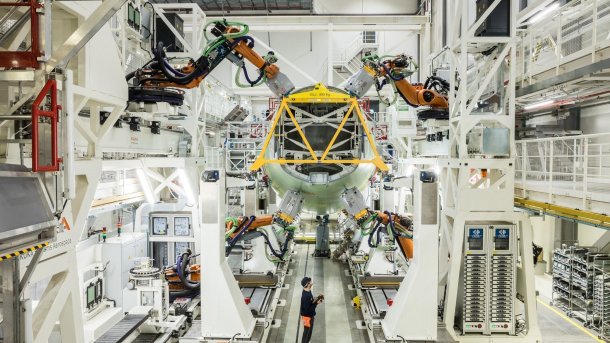

Hangar 245 bei Airbus in Hamburg.

(Bild: Airbus)

Airbus will die Produktion von Flugzeugen der A320-Familie steigern und das mithilfe von Robotern. Im Hangar 245 am Produktionsstandort Hamburg haben rund 20 Roboter Arbeitsschritte an den Rumpfsektionen übernommen, die früher noch durch Handarbeit erledigt wurden. Durch diese moderne Industriefertigung könne Airbus präziser und produktiver arbeiten, sagte Produktionschef Michael Schöllhorn gegenüber dpa.

A320-Montage

Die A320-Familie ist als Arbeitspferd auf der Kurz- und Mittelstrecke beliebt bei den Airlines, jüngere Modelle sind auch langstreckentauglich. Die Auftragsbücher sind voll – und das wird sich angesichts der Probleme bei Boeings Hoffnungsträger 737 Max 8 auch kurzfristig nicht ändern. Für den A320 Neo hat Airbus bisher 6500 Bestellungen von 100 Kunden erhalten. Um alle zufriedenzustellen, will Airbus die Produktion beschleunigen. Das Ziel, 60 Airbus-Flugzeuge der A320-Reihe monatlich zu fertigen, sei nahezu erreicht, sagte Schöllhorn. "Und dazu trägt dieser Hangar bei."

(Bild: Airbus)

In Hangar 245 werden Einzelteile der Hülle zu Abschnitten zusammengefügt, aus denen dann ein fertiger Flugzeugrumpf montiert wird. Die mit elektronischen und mechanischen Systemen voll ausgestatteten Teile aus Hamburg werden dann an die Endfertigungsstandorte in Deutschland, Frankreich, China und den Vereinigten Staaten geliefert, wo die Flugzeuge fertiggestellt werden.

Nicht vollautomatisiert

Noch ist der neu eingerichtete Hangar, einst Produktionsstätte für das Auslaufmodell A380, noch keine vollautomatisierte Montagehalle, auch wenn sie den Eindruck erweckt. Kräne hieven die per Lkw vom Werk Nordenham angelieferten Rumpfschalen auf Arbeitsschienen. Durch Lasermessungen werden die Rumpfkomponenten millimetergenau und automatisiert zusammengesetzt, bevor die weiteren Prozesse ansetzen, begleitet und überwacht von Strukturmechanikern.

In der Sektionsfertigung kommt Unternehmensangaben zufolge ein modulares automatisiertes System zum Einsatz, das der Hersteller "Flextrack" nennt. Acht Roboter bohren zwischen 1100 und 2400 Löcher pro längslaufender Verbindungsstelle und fräsen sie aus, damit die Nieten versenkt werden können. Im nächsten Schritt fügen zwölf weitere Roboter das mittlere und hintere Rumpfstück mit Teilen des Hecks zusammen. Dabei bohren, fräsen und versenken sie rund 3000 Nieten pro Spante.

(Bild: Airbus)

Mehr Beschäftigte

Der Produktionschef ist überzeugt, dass jetzt der richtig Zeitpunkt sei, zu automatisieren. Mit Handarbeit sei der Hochlauf der A320-Produktion aber nicht mehr zu schaffen, und die Preise für Roboter-Technologie seien niedriger als zuvor, resümierte der Produktionschef. 1000 Mitarbeiter sind seit vergangenem Jahr zusätzlich zur Belegschaft gestoßen, um den hohen Auftragsbestand abzuarbeiten. 200 weitere werden gesucht. Am Standort Hamburg sind rund 14.000 Mitarbeiter beschäftigt.

Die Arbeitsvorgänge seien durch die Roboter nicht nur körperlich weniger verschleißend, sondern auch viel sauberer geworden, beteuern Mitarbeiter. So kommt die Montagehalle wie ein auf Hochglanz polierter Großraum daher. Auf die neuen Arbeitsmethoden werden die Werksmitarbeiter mit "Classroom-Training" und "Training on the Job" vorbereitet, berichtete Werksleiter André Walter. Auf 18 Kompetenzen, von der Instandhaltung und Programmierung bis hin zur Cyber-Sicherheit, werden die "Werker" trainiert. (vbr)