Freiform-Ersatzteil selber machen mit 3D-Scanner, Blender und 3D-Drucker

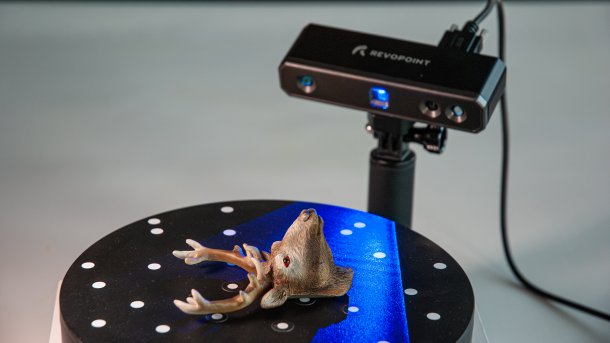

Ein Erfahrungsbericht: Wie ich mit Hilfe des Scanners Revopoint Mini und Blender erfolgreich ein beschädigtes Mini-Hirschgeweih restaurieren konnte

(Bild: pek)

Der Kühlschrankmagnet in Form einer kapitalen Hirschtrophäe misst gerade mal neun Zentimeter in der Höhe, begleitet mich aber schon seit dem letzten Jahrtausend von Wohnung zu Wohnung und findet jeweils seinen Platz oben an der Frontabdeckung der Gastherme. Er ist ein richtiges Pietätsstück – umso schmerzvoller, dass der einstige Zwölfender schon vor vielen Jahren seine rechte Mittelsprosse (so sagen die Jägersleute dazu, falls Wikipedia nicht lügt) verloren hat und seitdem seine Existenz leicht ramponiert fristen muss. Die genauen Umstände sind längst vergessen, das abgebrochene Teil ist verschwunden. Die helle Bruchstelle ist zwar nur wenige Millimeter groß, fällt aber auf.

Lange Zeit haben der Hirsch und ich damit gelebt, denn mir fiel keine Möglichkeit ein, das fehlende Teil zu rekonstruieren (außer ein winziges Stück Hartholz mühevoll passend zurechtzufeilen). Doch dann machte die 3D-Scanner-Technik einen Satz nach vorn und in der Redaktion fand sich als Testgerät ein Revopoint Mini ein. Der ist auf besonders kleine Gegenstände spezialisiert und löst 3D-Oberflächen bis zu 0,02 Millimeter fein auf. Ich wollte ohnehin mal ausprobieren, ob man damit 3D-Druckvorlagen von Ersatzteilen erstellen kann, speziell solche mit freier Form ohne klare Kanten. Deshalb fasste ich den Plan, damit die Bruchstelle in 3D zu scannen und dann auf dieser Grundlage eine Rekonstruktion des fehlenden Endes mit meiner 3D-Lieblingssoftware Blender zu versuchen.

Scannen

Seit dem Test hatte ich den Revopoint Mini nicht mehr an meinen Arbeitsrechner angeschlossen, daher stand zu Beginn erst einmal der Download und die Installation einer neuen Version der Scannersoftware an. Die sieht jetzt komplett anders aus als im vergangenen Jahr, als der Mini neu auf dem Markt war und wir unser Vorstellungsvideo dazu gedreht haben.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Rundheraus gesagt, ist die neue Software (Revo Scan 5) ein großer Fortschritt gegenüber der Vorversion und sehr einfach zu bedienen. Auffälligster Unterschied: Will man einen Gegenstand in mehreren Durchgängen in unterschiedlichen Ausrichtungen auf dem Drehteller scannen, so versuchte die alte Software-Version, den neuen Scan mit den jeweiligen vorigen Durchgängen automatisch und in Echtzeit zur Deckung zu bringen (im Video zu sehen etwa ab Minute 7:45). Das klappte zwar oft und sah beeindruckend aus, manchmal schlug es aber fehl, und man musste komplett von vorne beginnen.

In der neuen Version der Software fertigt man stattdessen nacheinander die einzelnen Scans an und kann sie anschließend alle einzeln oder per Stapelverarbeitung von Artefakten säubern, die Punktwolken eindampfen und vereinfachen, bevor man die Software die 3D-Daten aller Scans automatisch zueinander ausrichten und daraus das finale Oberflächengitter berechnen lässt (siehe Bilderstrecke).

Ersatzteile selber machen: 3D-scannen mit Revo Scan (6 Bilder)

Ich gebe zu, dass ich bei diesem Scan sehr darauf fokussiert war, dass sich vor allem die Bruchstelle gut in 3D abzeichnet. Deshalb machte mir nicht die Mühe, so lange mit den Punktwolken-Filterfunktionen in der Scan-Software zu experimentieren, dass ein Artefakt-freies 3D-Modell des Hirschs exportiert wurde. Nicht, dass hier ein falsches Bild von der Qualität des Scanners entsteht: Die ist wirklich gut.

Videos by heise