Der Easy Goods Flyer

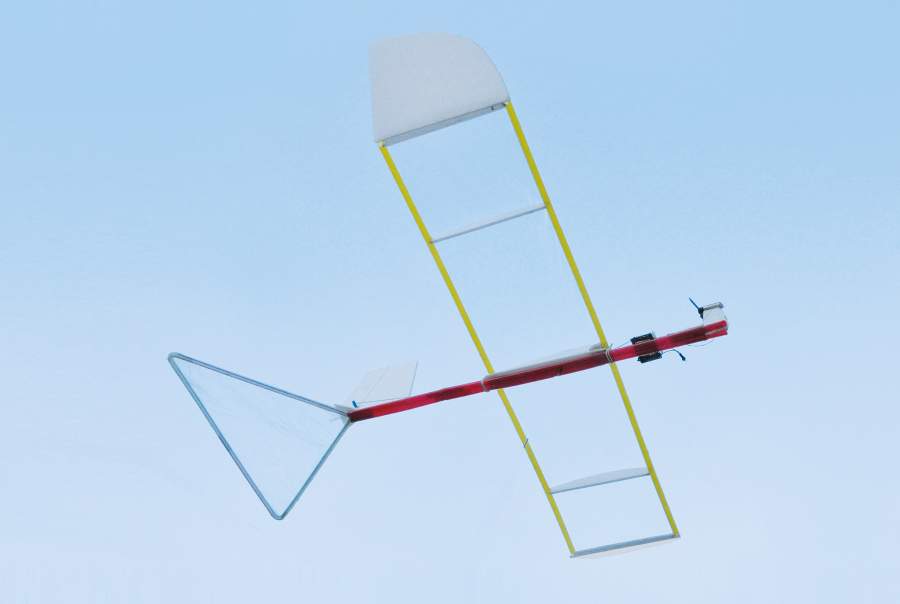

Flugmodelle müssen nicht immer aus Carbonfasern und anderem High-Tech-Material bestehen. Hier zeigen wir, wie man mit Zutaten aus dem Baumarkt und der Haushaltswaren-Ecke im Supermarkt für wenige Euro einen Gleitflieger baut – ein ideales Projekt auch für Schul-AGs und Workshops. Mit einem Motor ausgerüstet steigt der „Easy Goods Flyer“ sogar ferngesteuert an die Decke der Turnhalle oder in den windstillen Himmel.

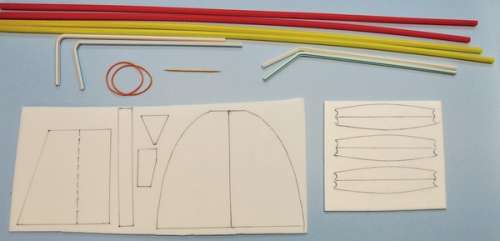

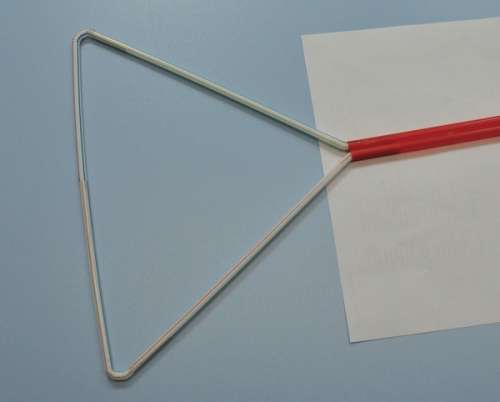

Auch aus einfachstem Material kann man leistungsfähige Flugmodelle mit erstaunlichen Flugeigenschaften bauen. Für den hier vorgestellten „Easy Goods Flyer“ werden Plastik-Trinkhalme in verschiedenen Ausführungen verwendet, dazu die dünnste Maler-Abdeckfolie und 2 bis 3 mm dickes Depron oder Hartschaum 1.

Das fertige Modell hat bei einer Spannweite von 64 Zentimetern ein Gewicht von rund 20 Gramm und ist im Flug kaum zerstörbar, selbst wenn es gegen die Wand fliegt. Es ist klar, dass so ein Leichtgewicht bei Wind nicht draußen geflogen werden kann – das Modell ist geeignet für Flüge in Turnhallen und draußen bei Windstille.

Den Plan bekommt man über den Link in der Kurzinfo als PDF. Ich empfehle, das Modell erst als Gleiter zu bauen und später zu elektrifizieren, lernt man doch mit dem Gleiter das wesentliche Flugverhalten durch Veränderung von Trimmung, Kurveneinstellung, Reaktion auf Bau-Unsymmetrien und ähnliche Faktoren kennen. Diese Grund-Erkenntnisse kommen einem später beim Motorflug zugute. Beim Einsatz des Motors sowie RC-Steuerung kommen neue Effekte hinzu. Dadurch können bestimmte Baufehler auch noch kaschiert werden. Mit dem Gleiter lassen sich auch eine Reihe grundlegender flugphysikalischer Versuche durchführen, die das Verständnis für jenen speziellen Gleichgewichtszustand fördern, den wir als „Fliegen“ bezeichnen.

Die verschiedenen Trinkhalme (siehe Materialliste) bekommt man im Supermarkt oder im Kaufhaus in der Haushaltswarenabteilung. Die Maler-Abdeckfolie kostet im Baumarkt oft nur einen Euro. Dort bekommt man auch den Hartschaum beziehungsweise das Depron – eigentlich ist das Material als Untertapete oder Trittschalldämmung gedacht. Falls man im Baumarkt nicht fündig wird, lohnt sich die Nachfrage in Malergeschäften.

Als Kleber ist Styroporkleber (etwa Uhu por) zweckmäßig. Normalerweise werden mit dem Kleber beide zu klebenden Teile benetzt und nach einigen Minuten Trockenzeit kurz zusammengepresst (Kontaktklebung). Man kann den Kleber aber auch ohne Vortrocknung verwenden. Es dauert aber dann einige Stunden, bis er wirklich fest wird. Diese Art der Verklebung wird etwa bei den ineinandergeschobenen Plastikhalmen verwendet. Die Klebestellen des Kontaktklebers bleiben elastisch, das macht den Easy Goods Flyer so bruchfest. Eine Uhu-Por-Klebestelle kann man übrigens nachträglich wieder mit Feuerzeugbenzin lösen.

Vorbereitung

Die Jumbo-Halme sollten möglichst gerade sein. Stark gebogene Halme sind nicht geeignet. Bei leichter Biegung kann man sie unter dem Fön gerade ausrichten, indem man sie im Warmluftstrom mit beiden Händen leicht gegen die Krümmung biegt. Bitte kein Heißluftgebläse aus dem Baumarkt verwenden, das wird deutlich zu heiß!

Falls noch eine leichte Biegung vorhanden ist, kann man beim Flügelbau die Halme mit spiegelbildlicher Krümmung auf dem Baubrett auflegen, sodass sich die Biegungen beim Zusammenbau ausgleichen. Beim Rumpf werden die beiden Halme ebenfalls so gegeneinandergeklebt, dass sich eventuelle Vorkrümmungen kompensieren. Für das Flugverhalten ist es ganz wichtig, dass die Halme des Flügels parallel verlaufen, sonst werden gegebenenfalls Verzüge eingebaut, die etwa einen Geradeausflug unmöglich machen.

Die Malerfolie wird so verwendet, wie sie aus der Verpackung kommt. Sie braucht nicht vollständig faltenfrei zu sein. Beim Bespannen wird sie auf einem möglichst glatten Untergrund ausgelegt, indem man mit der Handflanke darüberstreift. Die Folie bläht sich beim Fliegen auf, sodass sie dann glatter ist als im unbelasteten Zustand. Bei der langsamen Fluggeschwindigkeit des hier beschriebenen Modells ergibt sich kein erhöhter Widerstand, auch wenn kleine Fältchen vorhanden sind.

Rumpfbau

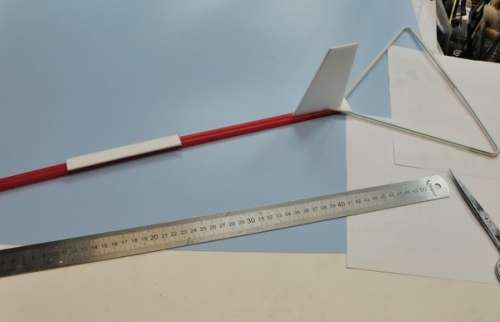

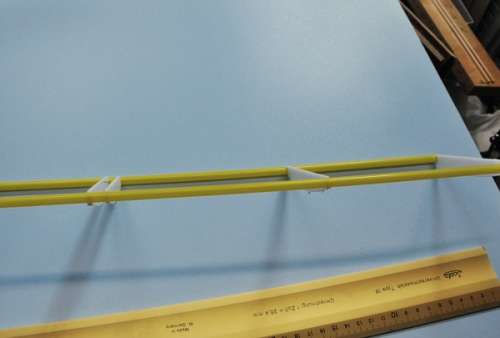

Zwei Jumbo-Halme werden auf 395 mm Länge zugeschnitten. Dann klebt man sie mit Styroporkleber auf ebener Unterlage aneinander. Aus Gewichtsgründen sollte man mit Kleber sparen. Hier wird dazu ein Halm entlang einer Längslinie punktweise mit Kleber beaufschlagt und dann kurz gegen den anderen gedrückt, um Kleber dorthin zu übertragen. Die Klebelinien sollten vorher mit einem wasserfesten Stift markiert werden, da man die Halme zum Trocknen des Klebers wieder auseinandernimmt und erst nach einigen Minuten wieder zusammendrückt. Damit der Rumpf gerade wird, sollte man beim Zusammendrücken eine gerade Hilfskante verwenden, etwa eine Holzleiste oder ähnliches 2.

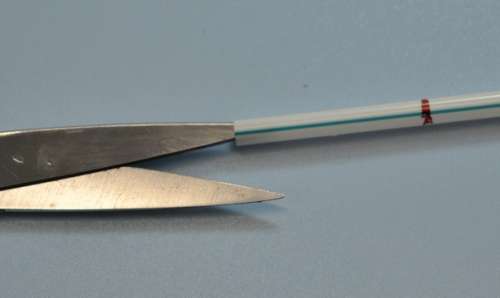

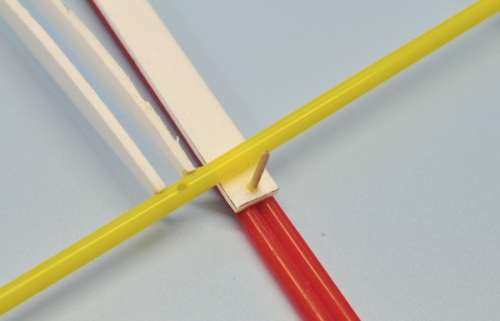

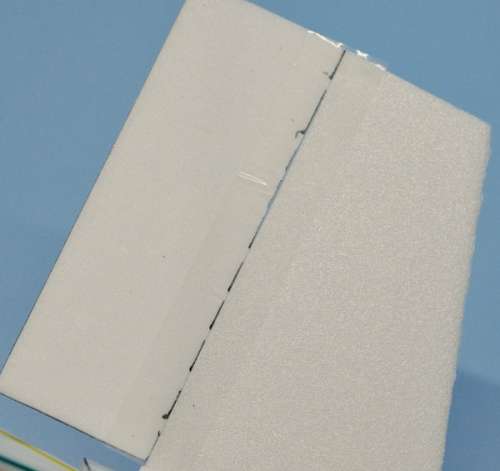

Das Höhenleitwerk besteht aus vier Trinkhalmen mit Faltenbalg. Die beiden kurzen Ansätze werden etwa auf die Hälfte gekürzt und in die Rumpfrohre von hinten eingeführt; dabei Kleber zugegeben. An den Ecken werden die Bälge wie im Plan gezeigt gebogen. Man kann zwei Halme ineinanderstecken, indem man einen Halm im Überlappungsbereich mit der Schere aufschlitzt und etwas zusammendrückt, während man ihn in den anderen Halm einschiebt 3. Der Kleber härtet auch im Steckungsbereich aus, nur dauert es etwas länger. Achtung: Das Leitwerk muss während des Zusammenbaues eben aufliegen und darf keinen Verzug durch Verdrehung bekommen 4.

Flügelbau

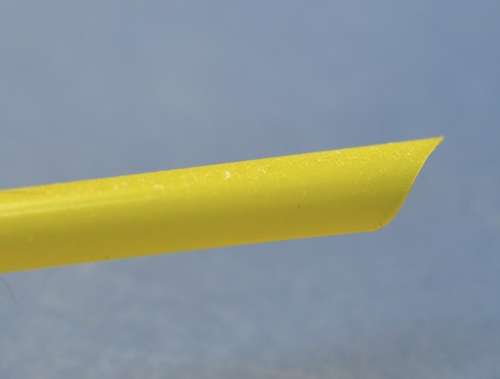

Für den Flügel benötigt man zwei Jumbo-Halme mit je 490 mm Länge, sechs Rippen und zwei Winglets aus Depron oder Hartschaum. Die Hartschaumteile kann man mit einer Minicutterklinge ausschneiden. Die Rippen werden in den Hohlkehlen mit Kleber benetzt und an den vorher laut Plan gekennzeichneten Stellen gegen die Halme gedrückt. Sie werden dann wieder entfernt und nach einigen Minuten Trockenzeit erneut – jetzt unter Zuhilfenahme eines rechten Winkels – angedrückt.

Die Endrippen sind in einen Winkel von 45 Grad gekippt, der genau der Schräge der Winglets entspricht 56. Diese werden aber erst nach dem Bespannen mit Hilfe eines 45-Grad-Winkels angeklebt ".

Nach dem Rohbau 7 werden die Halme zwischen den beiden Mittelrippen oben und unten genau in Flügelmitte mittels Lötkolben perforiert, sodass gerade ein Zahnstocher hindurchpasst. Das sind die Durchführungen für die spätere Flügelaufnahme. Achtung: Kennzeichnen Sie die zu durchlöchernden Stellen vorab mit einem Kreuz. Ein kleiner Pieks mit dem Lötkolben ist ausreichend, sonst wird das Loch zu groß – es sollte noch formschlüssig sein, sprich, der Zahnstocher sollte kein Spiel darin haben 8. Vorher Versuche machen, damit die Löcher nicht zu groß werden!

Bespannen

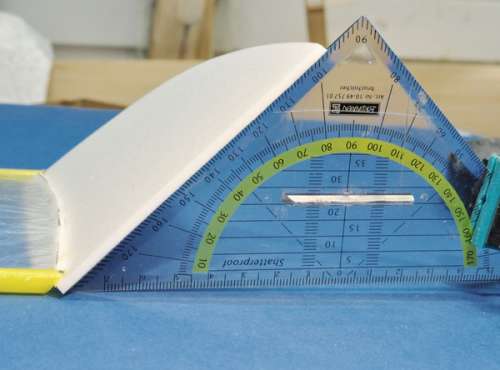

Der Flügel erhält nur eine Bespannhaut auf der Oberseite. Das Leitwerk wird dagegen beidseitig bespannt.

Für den Flügel legt man die Malerfolie in entsprechender Größe eben aus und zieht Falten soweit wie möglich heraus. Das Flügelskelett wird auf einen Zeitungsbogen gelegt und seine Oberseite aus etwa 30 cm Entfernung für drei bis vier Sekunden mit 3M Spraymount besprüht 9. Dabei mit der Sprühdose über dem Flügel hin- und herwandern. Dieser spezielle Sprühkleber ist besonders geeignet, denn er zerstäubt feiner als andere, die zum Teil Fäden ziehen und für unsere Zwecke unbrauchbar sind.

Falls man zu zweit ist, spannt man jetzt die Folie mit den Händen wie eine Decke auf und legt sie gleichmäßig unter leichter Spannung von oben über den benetzten Flügel. Ist man alleine, kann man sich entweder mit einem Rahmen behelfen, auf den man die Folie behelfsweise fixiert. Oder der eingesprühte Flügel wird mit der Oberseite nach unten mit seiner Vorderkante auf die glatt gestrichene Folie aufgelegt und langsam nach hinten abgerollt. Dabei kommt die gekrümmte Oberseite nach und nach in Kontakt mit der Folie 0. Sollte es nicht im ersten Anlauf klappen, kann man die Folie vorsichtig wieder abziehen und mit einem neuen Stück Folie einen zweiten Versuch unternehmen – die Folie kostet ja praktisch nichts und ist für das Modell im Überfluss vorhanden.

Die überstehende Folie wird rundum mit einem Lötkolben (mäßige Temperatur!) abgeschmolzen !. Dabei muss der Raum gut durchlüftet werden. Der Flügel bleibt dabei auf der Unterlage liegen und man fährt zügig mit dem Lötkolben die Außenkontur entlang.

Das Leitwerk wird – nachdem es in die beiden Rumpfrohre fest eingeklebt ist – auf der Unterseite bespannt, indem man ein Stück Folie faltenfrei eben auslegt und das von unten mit Kleber besprühte Leitwerk auflegt und andrückt. Beim Besprühen wird der hintere Teil des Rumpfes abgedeckt. Die Oberseite wird genauso bespannt.

Flügelauflage

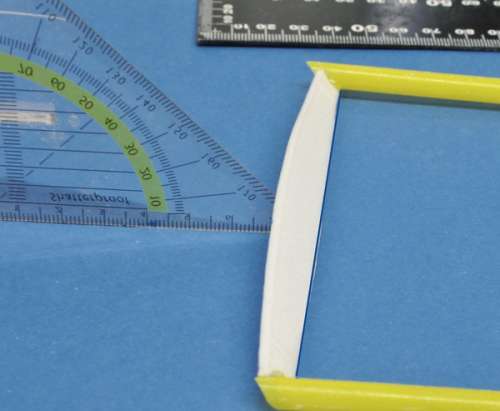

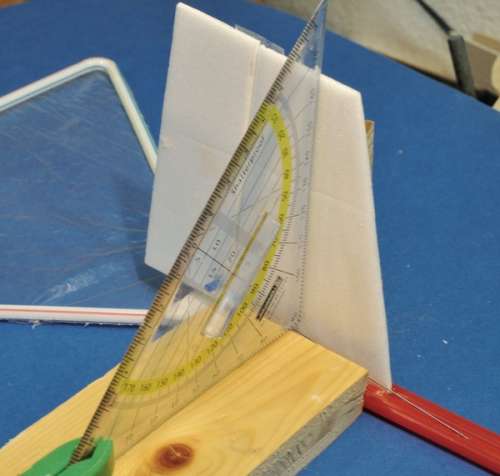

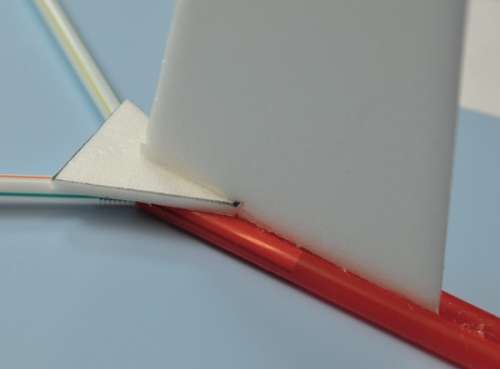

Die Flügelauflage aus einem rechteckigen Stück Depron wird gemäß Plan auf die entsprechende Position des Rumpfes geklebt 2. Sie liegt auf beiden Halmen auf. Man muss sicherstellen, dass die Ebene der Auflage parallel zum Höhenleitwerk verläuft. Dazu legt man ein Lineal auf die Auflage und visiert von vorne durch, ob beides parallel ist.

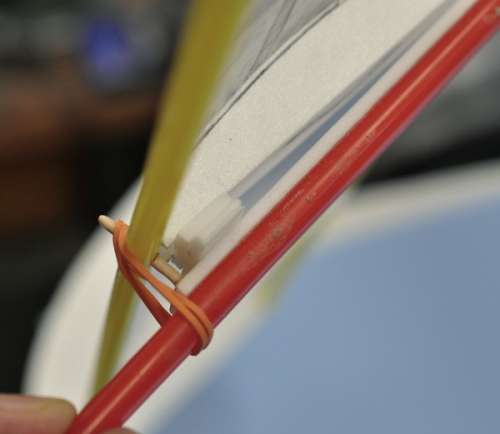

Nach dem Trocknen wird der Flügel rechtwinklig aufgelegt und mit dem Zahnstocher durch die bereits vorhandenen Löcher gestochen, sodass auf dem Depron Marken entstehen. In die so markierten Stellen steckt man die Zahnstocher tiefer in den Hartschaum ein §. Man nimmt diese wieder heraus und füllt Kleber in die Löcher. Dann erst werden die Zahnstocher endgültig eingesetzt. Sie dienen zur Führung des Flügels und als Ankerpunkte für die beiden Gummiringe $.

Seitenleitwerk

Vor der Montage des Seitenleitwerks schneidet man wie im Plan gezeigt eine dreieckige Verstärkung aus und klebt sie zwischen Rumpfende und Höhenleitwerksmündung von oben auf die Jumbo- und Faltenbalghalme.

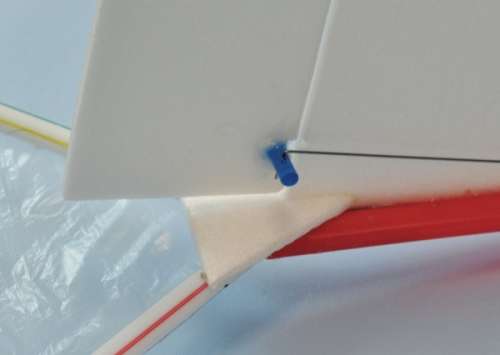

Das Seitenleitwerk wird laut Plan aus Depron oder Hartschaum ausgeschnitten, unten etwas keilförmig angeschrägt und an der im Plan markierten Stelle zwischen die beiden Halme geklebt %. Es weist eine Stufe auf, in die die gerade zuvor montierte Verstärkung passt &. Das bewegliche Seitenruder wird an der Trennkante mit dem Cutter oder etwas Schleifpapier angeschrägt und mit einem Streifen Klebefilm an den feststehenden Teil des Leitwerks geklebt /.

Erstflug

Auch wenn man sein Modell motorisieren will, sollte man es erst einmal in der Gleiterversion fliegen, um grundlegende Eigenschaften zu studieren. Dazu bringt man jetzt noch an der Rumpfspitze ein Gewicht von etwa 8,5 Gramm an. Beim Mustermodell diente dazu eine 20-Cent-Münze und eine zu 2 Cent. Dabei muss man drauf achten, dass der Schwerpunkt bei 60 mm der Flügeltiefe zu liegen kommt. Dieser darf nicht mehr verändert werden – er bestimmt nämlich unabhängig von der Trimmung das Stabilitätsverhalten des Modells. Kommt das bei Ihrem Modell nicht hin, korrigieren Sie das Gewicht an der Rumpfspitze.

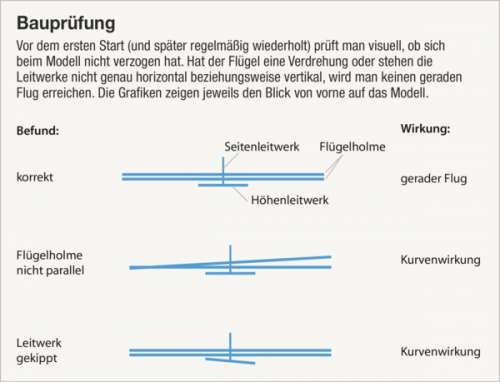

Zunächst muss das Modell geradeaus fliegen. Beim Check vor dem ersten Flug hilft die Grafik zur Bauprüfung. Nun wird die Höhe des Trimmklötzchens aus einer oder mehreren Lagen Depron zwischen Flügelauflage und Vorderkante des Flügels verändert und die Reaktion des Modells beobachtet. Man beginnt mit 4 mm Klötzchenhöhe. Das Modell fliegt jetzt wahrscheinlich kopflastig und muss mit etwas kräftigerem Schub gestartet werden, denn grundsätzlich sollte die Startgeschwindigkeit immer der Fluggeschwindigkeit ähneln. Auch der Startwinkel zur Horizontalen muss in etwa dem Gleitwinkel des Modells entsprechen. Starkes Werfen ist kontraproduktiv und führt zu starkem Aufbäumen und in der Folge Einschlag in den Boden. Es ist also zwecklos, die Flugstrecke durch kräftiges Werfen verlängern zu wollen.

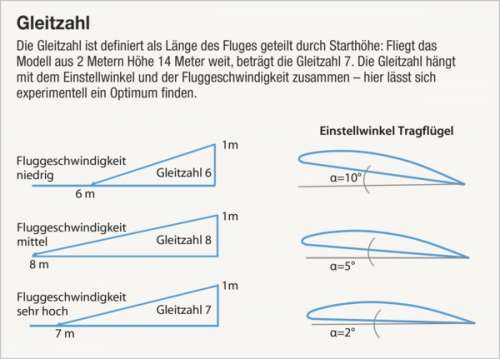

Weitere Versuche werden mit 5, 6, 7 mm Klötzchenhöhe durchgeführt. Das Modell wird dabei immer schwanzlastiger und damit langsamer. Die Startgeschwindigkeit muss man entsprechend anpassen, das heißt, das Modell muss sanfter gestartet werden. Man wird feststellen, dass das Modell bei einer bestimmten Klötzchenhöhe insgesamt die weiteste Strecke zurücklegt – beim Mustermodell war dies bei rund 6 mm der Fall.

Auf diese Weise ermittelt man experimentell die Bedingungen, unter denen ein Flugzeug mit geringstem Energieaufwand die größte Strecke bewältigt. Die maximale Gleitzahl (Flugstrecke/Starthöhe) liegt beim Easy Goods Flyer etwa bei 7 – das Modell sollte aus 2 Metern Starthöhe etwa 14 Meter gleiten.

Wer mit einer Stoppuhr oder Lichtschranke die Flugzeit misst, kann daraus die Fluggeschwindigkeit ermitteln. Sie liegt bei bester Gleitzahl bei etwa 3 m/s. Geht man die Sache systematisch an, trägt man Strecke, Ausgangshöhe und Flugzeit in eine Tabelle ein und berechnet daraus die entsprechenden Werte für Gleitzahl und Sinkgeschwindigkeit. Dabei muss jeder Versuch natürlich öfter wiederholt und der Mittelwert gebildet werden. Eine etwas größere Ausgangshöhe (wenn sich der Starter etwa auf einen stabilen Stuhl oder Tisch stellt) führt zu verlässlicheren Ergebnissen. Mit diesen einfachen, aber lehrreichen Experimenten gewinnt man viel Erfahrung für das Trimmen eines Flugzeugs. Im Großflug übernimmt das natürlich ein Bordrechner, der die günstigste Fluggeschwindigkeit beispielsweise in Abhängigkeit von Windrichtung und Windgeschwindigkeit in der entsprechenden Flughöhe berechnet.

RC-Einbau

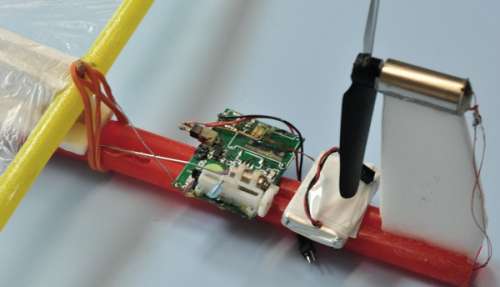

Beim Mustermodell wurde der Rx-Kompaktbaustein Vapor mit zwei integrierten Linearservos verwendet (Bezugsquellen siehe Link in der Kurzinfo). Ein Servo wurde aus Gewichtsgründen abgelötet, da nur das Seitenruder angelenkt wird (. Die Schubstange dafür aus 0,5 mm Stahldraht wird in einem der Rumpfrohre nach hinten geführt und vor dem Seitenleitwerk ausgeleitet. Die Ausleitstelle ist ein schmaler Schlitz, den man mit einer feinen Lötspitze herstellt. Der Ruderhebel besteht aus einem Stück dünnerem Plastikhalm, der mit 0,5 mm durchbohrt oder einer heißen Nadel durchstochen wird. Das Plastikhalmstück wird mit Styroporkleber in das Ruder geklebt ). Bei vollem Servoweg sollte sich ein Ruderausschlag von etwa 30 Grad ergeben.

Der RC-Baustein wird zusammen mit dem 100-mAh-Lipo-Akku mittels elastischem Doppelklebeband vorne auf die beiden Rumpfrohre geklebt. Als Antrieb dient ein Coreless-Motor (3,3 Ohm, 7 × 17 mm) und eine Plastikluftschraube mit 65 mm Durchmesser. Die Schraube arbeitet als Druckschraube, also auf den richtigen Einbau achten! Die Motorachse muss etwa 5 Grad Sturz nach unten bekommen. Zur Steuerung dient ein Spektrum-Sender mit dem Übertragungsprotokoll DSMX.

RC-Fliegen mit Motor

Nach der obligatorischen und zuvor beschriebenen Bauprüfung auf Verzüge und Ausrichtung der Leitwerke unternimmt man Gleitversuche mit stehender Luftschraube. Bei der Schwerpunktlage von 60 mm von der Flügel-Vorderkante wird das Abstandsklötzchen unter dem Flügel so bemessen, dass sich ein gerader, nicht zu schneller Gleitflug ergibt – beim Mustermodell war dazu eine Klötzchenhöhe von etwa 6 mm nötig. Die Lage des Schwerpunkts sollte nicht verändert werden. Die nötige Trimmung schwanz- oder kopflastig erfolgt alleine durch Verändern des Flügel-Einstellwinkels (Höhe des Klötzchens).

Beim erstem RC-Flug mit halber Motorkraft sollte man zunächst den Geradeausflug testen. Erst wenn das Modell leicht schwanzlastig geradeaus fliegt, sollte man eine Kurve einleiten. Da kein Höhensteuer vorhanden ist, darf diese nicht zu eng werden, sonst dreht das Modell auf den Kopf und ist schnell am Boden – also anfangs eher weite Kurven fliegen! Sollte das Modell keine Höhe gewinnen, wiegt es wahrscheinlich deutlich über 22 Gramm und ist damit zu schwer. Rund 1,5 Gramm kann man einsparen, wenn man die Winglets innen bis auf einen Rand von etwa 1,5 cm ausschneidet und den entstehenden Ausschnitt mit Folie beklebt.

Die korrekte Ausrichtung der Bauteile muss vor jedem Flug überprüft werden, denn schon bei geringen Abweichungen – wie einem schräg stehenden Leitwerk – kann der Motorflug beeinträchtigt sein. Zu checken sind auf jeden Fall, dass hinterer und vorderer Flügelhalm parallel sind, ebenso Flügel und Leitwerk. Auch muss das Seitenleitwerk senkrecht stehen. Wir wünschen guten Flug und viel Spaß mit dem Easy Goods Flyer! —pek