Abschied vom Faustkeil

Unterschiedliche Materialien in einem Durchgang verarbeiten zu können – das war lange Zeit der Heilige Gral des 3D-Drucks. Nun zeigen die Ersten, wie es geht.

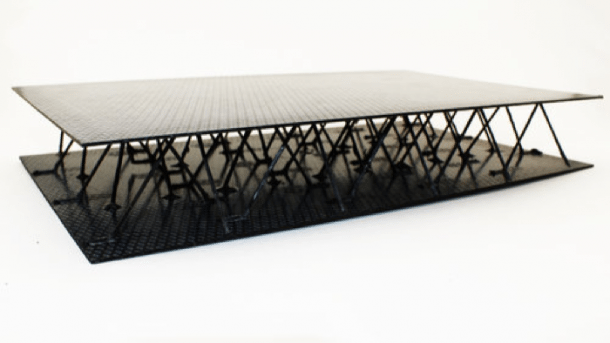

(Bild: 9T Labs)

Dutzende Kunststoffe und Metalllegierungen, Gummi, Glas, Keramik, lebende Zellen, Schokolade oder Pizzateig – die Liste der Materialien, die 3D-Drucker mittlerweile verarbeiten können, ist beeindruckend. Doch das reicht Konstrukteuren nicht: Viele Dinge lassen sich nur durch die richtige Kombination mehrerer Materialien herstellen. Flugzeugtragflächen etwa bestehen aus Carbonfasern und Kunstharz, die Spulen eines Elektromotors aus Eisenkern, Kupferdraht und Isolierung. Eine neue Generation von 3D-Druckern fertigt solche komplexen Bauteile mittlerweile in einem einzigen Arbeitsgang.

Einer der Vorreiter ist Markforged, ein Spin-off des Massachusetts Institute of Technology. Es hat sich auf faserverstärkte Kunststoffe spezialisiert. Die Königsklasse mit der höchsten Festigkeit bilden solche mit Endlosfasern. Doch diese sind naturgemäß schwierig zu handhaben. Markforged hat das Problem gelöst, indem es die Verstärkungsfasern von einer Rolle über eine eigene Düse ausbringt. Eine zweite Düse trägt geschmolzenen Kunststoff auf, der die Fasern einbettet. Auf diese Weise lassen sich die Fasern in beliebiger Richtung verlegen – etwa schraffiert, damit ein Bauteil in möglichst alle Richtungen gleich belastbar wird, oder genau den Lastpfaden folgend, sodass es in der beanspruchten Richtung besonders fest ist.

Diese hohe Kunst des Leichtbaus ist aber gar nicht das eigentliche Ziel vom Markforged. Es sieht seinen Markt vor allem bei den sogenannten "Betriebsmitteln" von Fabriken – beispielsweise maßgefertigte Robotergreifer oder spezielle Montagehilfen. Werden Ersatzteile auf die übliche Weise gefräst oder von Hand gefertigt, gehen die Kosten schnell in den hohen dreistelligen Bereich und die Lieferzeit in die Tage. Mit Markforged hingegen lasse sich etwa ein Werkzeugwechsler für 78 statt für 991 Euro herstellen, sagt Joachim Kasemann von der Mark3D GmbH, einem Vertriebspartner von Markforged. Der Stundensatz für den Drucker betrage nur zwei Euro.

Nebenbei bricht das US-Start-up mit einer Art Dogma der Branche. Bisher betonten die Anbieter immer: Bauteile müssten speziell für den 3D-Druck konstruiert werden, um die Vorteile des Verfahrens wirklich ausnutzen zu können – etwa durch verschlungene bionische Geometrien.

Markforged hingegen will herkömmliche Bauteile eins zu eins durch 3D-gedruckte ersetzen. Dazu braucht es meist keine hochfesten Endlosfasern. Auch mit eingebetteten Kurzfasern seien seine preiswerten Kunststoffdrucke bereits fester als aufwendig gefertigte Aluminiumbauteile, sagt Markforged.

Geht es allerdings wirklich um höchste Festigkeiten in allen Richtungen, hat der Ansatz von Markforged eine entscheidende Schwäche: Die Fasern werden immer nur in einer Ebene verlegt. Sie verbinden die Schichten nicht miteinander. In Aufbaurichtung ("z-Achse") ist die Festigkeit daher niedriger. Martin Eichenhofer fordert daher: "Wir müssen weg vom planaren Denken." Er leitet eine Forschungsgruppe der ETH Zürich, die eine Alternative entwickelt hat. Ausgangsmaterial ist ein verflochtener Strang aus Kunststoffdraht und Carbonfasern, der aufgeschmolzen und über eine Düse aufgebracht wird.

Anders als bei Markforged kann sich die Düse dank eines Roboterarms frei im Raum bewegen. Um etwa ein Bauteil in Form einer Halbkugel zu erzeugen, würde der Roboterarm die Wände in einer kontinuierlichen Spirale aufbauen und sie anschließend noch mit Längsrippen verstärken. Um die Technologie auf den Markt zu bringen, hat Eichenhofer mit seinen Kollegen das Spin-off 9T Labs ausgegründet. Die derzeit sieben Mitarbeiter arbeiten gerade an einem Drucker-Prototyp für einen nicht genannten Industriekunden. Ziel sind hochwertige Kleinserienprodukte für Luft- und Raumfahrt, Medizin und Robotik.

Noch eine Stufe weiter drehen Forscher den Materialmix, wenn sie elektrische Komponenten integrieren. Einer der Vorreiter dieses Gedankens war das US-Start-up Voxel8. Es stellte 2015 eine 3D-gedruckte Drohne vor, deren elektrische Leiterbahnen mit einer speziellen Silbertinte während des Drucks in das Kunststoffgehäuse eingebettet wurden. Seitdem ist es allerdings still geworden. Voxel8 fokussiert sich nun offenbar auf faserverstärkte Schuhsohlen.

Forscher von der TU Dresden und dem Fraunhofer-Institut für Werkstoff- und Strahltechnik verfolgen die Idee indes weiter. Sie haben ebenfalls einen 3D-Drucker mit eigenem Druckkopf für Leiterbahnen gebaut. Er hat nach Angaben der Forscher zwei zentrale Vorteile gegenüber Voxel8: Erstens lassen sich Leitpasten verschiedener Hersteller drucken; zweitens brauchen die Pasten nicht so lange zum Trocknen. Als Anwendungen haben die Dresdner integrierte Sensoren, RFID-Chips oder Heizschlangen im Sinn.

Einen ganzen Elektromotor will Johannes Rudolph von der TU Chemnitz am Stück ausdrucken. Eine erste Spule konnte er bereits 2017 auf der Hannover Messe zeigen, in diesem Jahr soll ein kompletter Antrieb folgen. Dazu werden verschiedene Pasten über einen Extruder aufgetragen und anschließend in einem Ofen verbacken ("gesintert"). Die Pasten bestehen aus speziellen Bindern sowie Kupferpartikeln für die Spulen, Eisen für den Kern beziehungsweise keramischem Pulver für die Isolierung. Auf diese Weise lassen sich auch mit spröder Keramik beliebige Geometrien erzeugen.

"Die keramische Isolation erlaubt eine deutlich höhere Einsatztemperatur bei gleichzeitig besserer Wärmeleitung", sagt Rudolph. "Außerdem können Kühlkanäle dort integriert werden, wo die Verlustwärme entsteht." Beides erhöht die Leistungsdichte – aus einem kleinen Motor lassen sich also mehr Kilowatt herausholen. Das ausgedruckte Kupfer ist bis auf Weiteres elektrisch allerdings nur etwa 80 Prozent so leitfähig wie elektrolytisch hergestelltes, was tendenziell auf Kosten des Wirkungsgrads geht. Aber durch die bessere Wärmeleitfähigkeit der gesamten Spule soll der Wirkungsgrad des Motors unter bestimmten Umständen trotzdem höher sein als bei einem herkömmlichen.

Solch ein Materialmix hilft dem 3D-Druck gleich an mehreren Stellen weiter, wo er bisher seine Schwächen hatte: Er macht die Bauteile fester und eröffnet dadurch ganz neue Anwendungsmöglichkeiten; er macht die Produkte günstiger, weil sich beispielsweise durch Kunststoffdruck eine ausreichende Festigkeit erreichen lässt; und er ermöglicht komplexere Produkte auch in ausgefallenen Geometrien und in Losgröße eins. Für die Branche könnte das einen ähnlichen Übergang bedeuten wie vom Faustkeil zur ersten Steinaxt.

(grh)