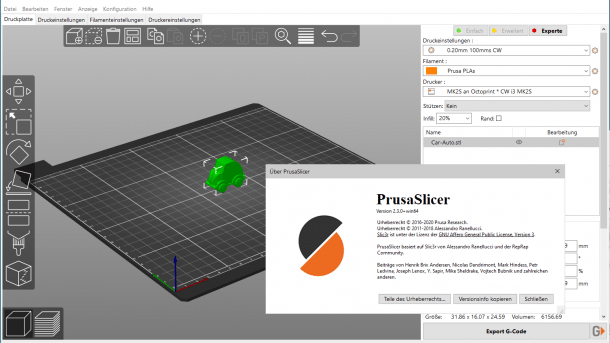

Prusa Slicer in Version 2.3: Viele nützliche Neuerungen für Maker

Der Prusa Slicer ist nicht nur bei Besitzern eines Prusa-Druckers beliebt, er lässt sich für nahezu alle 3D-Drucker verwenden. Wir zeigen, was in 2.3 neu ist.

Prusa hat vor ein paar Jahren begonnen, den Open-Source-Slicer "Slic3r" weiterzuentwickeln, um zusammen mit ihren Druckern einen guten Slicer ausliefern zu können. Obwohl Prusa Slicer hauptsächlich von einem bezahlten Entwickler-Team kommt, ist er dennoch komplett Open Source und lädt zur Mitarbeit ein.

Neben der Freiheit, die man durch ein Open-Source-Produkt gewinnt, hat dies auch den Nebeneffekt, dass immer mehr firmenfremde Drucker mit Prusa Slicer verwendet werden können. Die Möglichkeiten und Assistenten um beliebige Drucker einzubinden und sogar fertige mitgelieferte Profile für Fremddrucker sind in Version 2.3 stark erweitert worden.

Videos by heise

Übrigens unterstützt der Prusa Slicer auch Resin-Drucker, vornehmlich aber den SL1 von Prusa, da die Hersteller hier gern ihr eigenes Süppchen kochen und die Druckdateien kaum kompatibel sind. Da das Slicing für Resin-Drucker in Prusa Slicer gut funktioniert, gibt es in diesem Feld Bestrebungen der Community den Prusa Slicer auch für andere Resin-Drucker zu öffnen. Im Moment sind bereits Tools verfügbar, wie z.B. die UVTools, die eine Umwandlung in das jeweils benötigte Format ermöglichen. Ein lückenloser Workflow direkt aus dem Slicer ist aber noch nicht möglich.

In diesem Artikel geht es um die besonders für Maker interessanten neuen Funktionen. Informationen zu den grundlegenden Fähigkeiten des Prusa Slicers und ein Vergleich zu den Mitbewerbern liefert unser Make Slicer-Test.

Neu: Aufmalstützen

Die vielleicht größte und wichtigste Neuerung in 2.3 sind die "Aufmalstützen" (Paint on Supports, Stützstrukturen). Bei allen Freiheiten, die uns Makern die 3D-Drucker gebracht haben, ist eine Tatsache immer noch Gesetz: Ein 3D-Drucker kann nicht in die Luft drucken, es muss immer die Druckplatte oder ein Teil des bereits gedruckten Modells als Basis vorhanden sein. Ist dies nicht der Fall, kann man den Drucker manchmal Brücken aus Filament ziehen lassen oder durch spezielle Konstruktionstricks die Notwendigkeit für Stützen (Support) vermeiden. Andernfalls muss man Stützen drucken, die nach der Fertigstellung wiederum entfernt werden müssen. Die bisherigen automatischen Verfahren zur Generierung von Stützstrukturen sind nur in geringem Maße beeinflussbar und produzieren gerne mal zu viel oder falsch platzierte Stützen.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes YouTube-Video (Google Ireland Limited) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (Google Ireland Limited) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Ein erfahrener Maker oder der Konstrukteur des zu druckenden Objekts weiß aber am besten, wo wirklich Stützstrukturen benötigt werden. Hier kommen jetzt die Aufmalstützen zu Hilfe: Man markiert mit der Maus die Stellen, die Unterstützung brauchen – oder wo keine Stützen erzeugt werden sollen – und sieht im Slicer das Ergebnis vor dem Druck. Achtung: das Icon für die Aufmalstützen wird im Slicer erst ab Level "Erweitert" angezeigt!

Somit hat man jetzt ein ganzes Arsenal von Funktionen zur Generierung von Stützstrukturen zur Verfügung. Sie können im Projekt als .mf3-Datei gespeichert werden, sodass man sie später anpassen oder weitergeben kann.

Flächen Bügeln

Das Bügeln (Ironing) sorgt für glatte Oberflächen auf flachen, zur Druckplattform parallelen Flächen. Bisher war die glatteste Fläche eines Ausdrucks immer die unterste, auf dem Druckbett haftende Schicht. Wollte man andere parallele Flächen in ähnlicher Güte, so musste man entweder schleifen oder das Werkstück anders ausrichten. Das Bügeln (Ironing) in Prusa Slicer 2.3 führt nun zu ähnlich guten Oberflächen, indem es in einem weiteren Arbeitsschritt eine sehr dünne Schicht geschmolzenes Filament aufbringt und mit der Druckdüse diese Schicht fein glättet. Dies funktioniert natürlich nur auf Flächen, die parallel zum Druckbett liegen – erspart aber in vielen Fällen, dass man diese Flächen später schleifen muss.

Ironing erhöht die Druckzeit deutlich und funktioniert am besten bei Namensschildern, Logos, Abzeichen, Schachteln, Deckeln und Ähnlichem. An Figuren und sonstigen, eher organischen Formen, hat es wenig bis keine Auswirkungen.

Monoton(isch)es Infill

Monotonisches Infill klingt langweilig, ist aber eine Neuerung, die wir uns schon seit langer Zeit gewünscht haben. Wie oben bereits geschrieben, war die schönste Fläche eines 3D-Drucks fast immer die erste direkt auf dem Druckbett – bis der Slicer dann plötzlich entscheidet, mit dem Füllen dieser Fläche aufzuhören, einen kleinen Teil woanders zu füllen und dann wieder an der ersten Füllung anzusetzen. Resultat ist dann eine ungleichmäßige Füllung, besonders bei komplizierten Objekten mit vielen Durchbrüchen. Die entstehenden Ansatzpunkte sowie Richtungsänderungen in der Füllung sieht man sehr deutlich.

Empfohlener redaktioneller Inhalt

Mit Ihrer Zustimmung wird hier ein externes Video (TargetVideo GmbH) geladen.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden. Damit können personenbezogene Daten an Drittplattformen (TargetVideo GmbH) übermittelt werden. Mehr dazu in unserer Datenschutzerklärung.

Die neue Funktion berechnet nun den Pfad des Druckkopfes besser und versucht Flächen möglichst in einem Durchgang in gleicher Richtung zu füllen – soweit es geometrisch möglich ist. Dies erzeugt eine wesentlich ebenmäßigere Oberfläche.