Feststoffbatterien: Japans Autohersteller auf dem Weg zur Vermarktung

Toyota entwickelt schon lange an der neuen Akku-Generation der Feststoffbatterien. Nun legen die Lokalrivalen Nissan und Honda konkrete Zeitpläne vor.

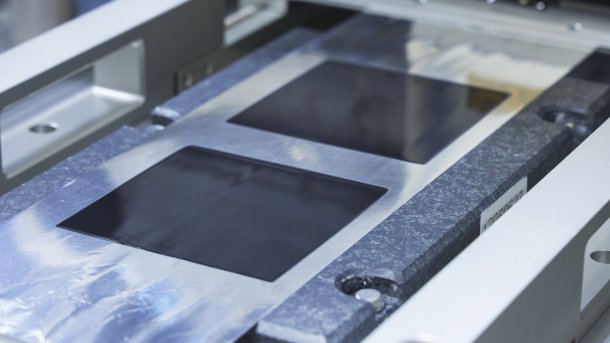

Nissan setzt auf die Entwicklung von Feststoff-Akkus mit einer eigenen Pilotanlage.

(Bild: Nissan)

- Martin Kölling

Explodierende Rohstoffpreise treiben die Akku- und Autohersteller an, sich nach preisweiteren Alternativen für teure Metalle umzuschauen. Bisher wollten die Hersteller bei den Akkus besonders das Kobalt austreiben. Mit dem Ukraine-Krieg schnellen auch die Preise für andere Metalle in die Höhe, allen voran der mögliche Ersatzstoff Nickel. Doch der Blick nach Japan auf die Entwicklung der nächsten Akku-Generation verdeutlicht, dass es keine rasche Lösung geben wird.

Der Grund: Eine gute Idee zur Marktreife zu bringen, benötigt viel Zeit. Dies demonstrierte der Elektroauto- und Akkupionier Nissan vorige Woche mit dem ersten detaillierten Briefing eines japanischen Herstellers über Feststoffbatterien. Sie gelten als wichtig für den Durchbruch für Elektroautos, denn sie laden sich in deutlich kürzerer Zeit und haben eine doppelt so hohe Energiedichte wie bisherige Lithium-Ionen-Akkus.

Zeitpläne für die Feststoffbatterien

Die japanischen Hersteller Toyota, Honda und eben Nissan gehören dabei zu den Technologieführern. Toyota hat bereits Prototypen präsentiert. Die beiden kleineren Lokalrivalen konterten nun mit genaueren Zeitplänen. Honda und Nissan wollen 2024 in Pilotfabriken die Massenfertigung ausprobieren.

Videos by heise

Nissan gibt sogar ein Datum für die Markteinführung vor: das Jahr 2028. Honda erklärte am Dienstag auf einem eigenen Briefing zur Elektromobilität etwas vager, in der späten zweiten Hälfte des Jahrzehnts sein Produkt auf den Markt bringen zu wollen. Doch bis die beiden Hersteller zuversichtlich genug waren, sich aus der Deckung zu wagen, verwendeten sie mehr als zehn Jahre auf die Entwicklung der verheißungsvollen Technologie.

Dessen Prinzip ist dabei schon länger bekannt. Aber die große Frage war, mit welchen Materialien sich eine dauerhafte wie preiswert produzierbare Batterie herstellen ließe, erklärten Nissans Fachleute. Ein Problem ist dabei, dass der Elektrolyt anders als bei Lithium-Ionen-Akkus nicht flüssig, sondern – wie der Name nahelegt – fest ist. 2011 identifizierte Nissan ein auf Schwefelwasserstoff basierendes Material als festen Elektrolyt.

Mit Hilfe der US-Weltraumbehörde Nasa und amerikanischen wie japanischen Hochschulen fanden die Entwickler auch verschiedene Materialkombinationen für die Anode und die Kathode. Dank neuer computergestützter Analysen konnten die Forscher den Prozess, der in der analogen Zeit fünf bis 20 Jahre gedauert hätte, auf zwei bis drei Jahre verkürzen.

Alles im Fluß in Feststoffakkus?

Die nächste Herausforderung war dann, die Materialienklümpchen besonders regelmäßig anzuordnen, damit die Ionen möglichst ungehindert fließen können. Ein wichtiger Schritt war dabei, normale Bindemittel zu ersetzen. Denn die würden große Teile der Oberfläche der Materialien bedecken und so die Passage von Ionen teilweise blockieren. Als Alternative kommt eine Fasernetz zum Einsatz.

Zudem entwickelte Nissan ein Coating, um die Verschlechterung des aktiven Kathodenmaterials zu verlangsamen. Auch das Wachstum von Dendriten musste verhindert werden, die in Akkus zu Kurzschlüssen führen können.

Ein weiterer wichtiger Punkt war, die beiden festen durch fein dosierten Elektrodenlayer zu hindern, sich zu trennen und damit Lücken zu bilden. Das brachte weitere Herausforderungen mit sich, erklärten Nissan Experten. So darf der Druck nicht zu groß sein, weil sich sonst die gefürchteten Dendriten bilden. Gleichzeitig muss sich das Ganze auch noch wettbewerbsfähig produzieren lassen.

Herausforderungen: Materialkosten und Lieferketten

Dazu recycelten die Japaner eine Stacking-Technik, die sie schon für Nissans erstes elektrisches Massenmodell, den Leaf, entwickelt hatten. Die Kunst besteht darin, Genauigkeit mit dem schnellen Produktionstakt zu verbinden, um genügend gute Akkus zu wettbewerbsfähigen Preisen anbieten zu können.

Nissan hat sich als Ziel einen Preis von 65 Dollar pro kWh gesetzt. Doch ob sich das angesichts der hohen Rohstoffpreise erreichen lässt, ist ungewiss. Und damit kommt auch Nissan am Ende wieder ganz an den Anfang zurück: die Materialkosten und mögliche Lieferengpässe. "Verfügbarkeit ist daher ein Aspekt, den wir bei der Materialauswahl erwägen", erklärte Nissans Vizepräsident Kunio Nakaguro. Durch die Reduzierung von Edelmetallen versuche Nissan, die Risiken zu verkleinern. Doch wie sicher und preiswert die Lieferkette werden wird, ist noch offen. "Feststoffbatterien sind noch sehr neu", so Nakaguro. "Eine der Herausforderungen ist, wie wir die Lieferkette optimieren können."

(jle)