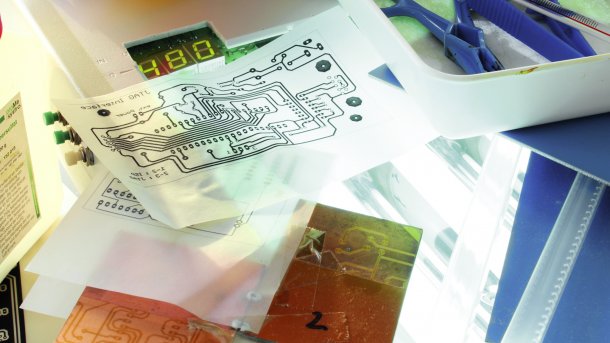

Elektronik: Platinen selber ätzen

Ein wenig Laborausstattung und zwei relativ ungefährliche Chemikalien genügen, um Leiterplatten für Prototypen oder ein einzelnes Projekt anzufertigen.

- Florian Schäffer

Eine eigene Platine für den Elektronikaufbau ist gewissermaßen der Gipfel eines jeden Projekts. Gegenüber einem Breadboard oder einer Lochrasterplatine mit Kupferlackdraht bietet die Leiterplatte viele Vorteile: Es gibt keine Wackelkontakte, die Hochfrequenzeigenschaften können kontrolliert werden, bei der Verdrahtung sind Fehler ausgeschlossen und vor allem ist sie (industriell) reproduzierbar. Ganz nebenbei sieht es professionell aus, wenn Sie Ihre Schaltung vorführen.

Eine grundlegende Frage ist es natürlich, ob es sich überhaupt lohnt, zu Hause mit Chemie zu plempern und den Aufwand zu betreiben – angesichts des Umstandes, dass fernöstliche Leiterplattenproduzenten die Preise für im Auftrag gefertigte Platinen in den letzten Jahren tief in den Keller getrieben haben. Vor zehn Jahren hätte keiner diese Frage gestellt: Eine Einzelfertigung war so dermaßen teuer, dass es sich immer gelohnt hat, selber zu ätzen.

Mit dem Aufkommen der Poolfertigung, bei der viele verschiedene Kundenaufträge auf einem sogenannten Nutzen zusammengefasst werden, sanken die Preise bei deutschen Fertigern auf etwa 45 Euro für die gängige zweiseitige Europakarte mit 100 mm × 160 mm. Bei dieser Größe sind auch die Chinesen nicht wirklich billiger, bieten aber teilweise Inklusivleistungen, für die heimische Produzenten saftige Aufschläge verlangen (beispielsweise Konturfräsen, farbiger Lötstopplack oder beidseitiger Bestückungsdruck).

Das war die Leseprobe unseres heise-Plus-Artikels "Elektronik: Platinen selber ätzen". Mit einem heise-Plus-Abo können Sie den ganzen Artikel lesen.