Der lange Weg zum MaXYposi – ein Erfahrungsbericht (Teil 2)

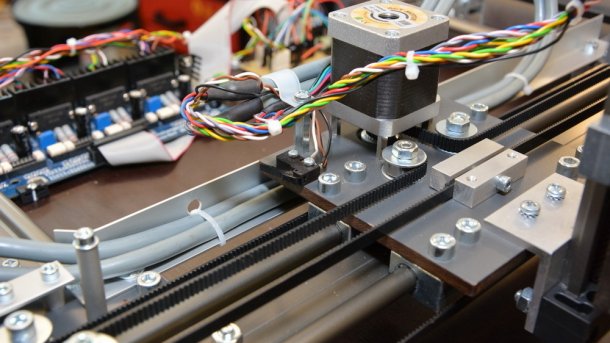

Der MaXYposi begeistert viele Make-Leser – unter anderem auch Christopher Spitzner. Er hat sich an den Nachbau herangewagt, ist auf viele Hürden gestoßen, hat sie überwunden und der Make-Redaktion schonungslos in den Block diktiert, wie es ihm ergangen ist. Hier der zweite Teil seines Erfahrungsberichts.

- Christopher Spitzner

Für mich war nach der ersten Make im vergangenen Jahr klar, dass ich den angekündigten Controller für meinen MaXYposi komplett selbst bestücke und keine halbfertige Platine im heise shop kaufe. Dann erschien die Make-Ausgabe 2/17, in der genau dieser Controller beschrieben wurde. Ich konnte es kaum erwarten zu sehen, wie man das gute Stück baut. Ich blätterte die Zeitschrift direkt durch bis zum Artikel über den Controller und fand ein Abbild der Platine, einen Schaltplan, Erklärungen. Alles klar – ran ans Bestellen der Teile!

Nach drei Wochen waren dann endlich alle benötigten Teile für den Controller geliefert. Das ganze hat sich wegen nicht gelieferten 10N-Keramikkondensatoren etwas verzögert. Während der Wartezeit kam im Forum auch die Frage auf, ob 74HC anstatt 74LS verwendet werden können, das hatte mich auch schon im Vorfeld beschäftigt.

Wie alles anfing

Der erste Teil des Erfahrungsberichts zum MaXYposi-Nachbau von Christopher Spitzner steht ebenfalls komplett online bei make-magazin.de.

Ich habe an einem Samstag so um 16 Uhr endlich angefangen, meinen Custom Controller zu bestücken. Dazu habe ich mir vorher noch eine Sortierschale in 3D gedruckt – besser gesagt sogar zwei. Die Unterseite habe ich mit Moosgummi beklebt.

Los ging es mit den Widerständen. Diese habe ich abgezählt und in die Schale gelegt. Dann habe ich die R-Nummern für die jeweiligen Werte gesucht. Als ich dann mit allen Widerständen fertig war, habe ich nochmal auf dem Board kontrolliert, ob alles gut verlötet ist und ob irgendwo ein R übrig geblieben ist. Erst dann habe ich mit den SMD-Keramikkondensatoren und anderen Bauteilen weitergemacht – schön systematisch.

Wimmelbild

Anfangs ist das ein schönes Spiel, nach dem dreißigsten Bauteil fühlt es sich aber ein wenig wie ein Wimmelbild oder Where is Waldo an – teilweise gestaltete sich die Arbeit sogar etwas frustrierend. Der Schaltplan, der schicke Controller, den ich in der Zeitschrift sah, sowie etwas Musik halfen mir, motiviert zu bleiben. Anfangs wollte ich die SMD-Bauteile mit Lötpaste und Heißluft verlöten, aber die Paste wollte sich einfach nicht verflüssigen. Also doch den Lötkolben anschmeißen und auf ging's.

MaXYposi-Nachbau: Controller im Eigenbau (7 Bilder)

(Bild: Christopher Spitzner)

Wichtig ist, dass man erst alle SMD-Bauteile verlötet und dann erst den Rest – sonst wird es sehr schwierig die winzigen Bauteile anzulöten. Da ich schon einige Erfahrung habe, ist mir das SMD-Löten nicht allzu schwer gefallen. Ich habe immer erst ein Lötpad verzinnt, dann mit einer feinen Pinzette das SMD-Bauteil ausgerichtet und leicht angedrückt. Dann mit dem Lötkolben fixieren, kurz warten, die andere Seite verlöten, wieder kurz warten und dann die erste Stelle komplett verlöten. Das Warten verhindert, dass sich wegen der Hitze beide Seiten lösen und anschließend das SMD-Bauteil an der Lötspitze klebt. Ich habe auch sehr feines Lötzinn genommen (0,3 mm). Mit dickerem Lötzinn hat man schnell zuviel auf ein Lötpad gegeben.

Hühnerfutter

Nummer U501 ist ein wenig komplizierter. So klappte es bei mir: Zuerst das mittlere Pad mit dem drei Pins verzinnen, dann das Bauteil sorgfältig ausrichten und dann die andern Pins verlöten. Bei den Kondensatoren C1, C5 und C7 sitzen die Anschlüsse unter dem Bauteil. Man muss den Kondensator und das Lötpad gleichzeitig erhitzen und dann etwas Lötzinn dazugeben.

Die 74HC165 waren einfach einzubauen, da sie gut passen. Aber auch hier sollte man erst einen Pin peinlichst genau ausrichten und dann auf der gegenüberliegenden Seite ebenfalls einmal fixieren. Nach einer wiederholten Kontrolle, ob alle Pins an der richtigen Stelle sitzen, verlötet man diese.

Die 74LS595 stellten sich für mich am problematischsten heraus: Diese Chips sind so groß, dass sie nur ganz knapp auf die Lötpads passen. Wenn hier etwas verrutscht, dann gibt es keine Möglichkeit mehr, diese gut zu verlöten. Letztlich habe ich eigentlich auch mehr hinter dem Pin anstatt davor gelötet – von der Seite geht das ganz gut. Zu guter Letzt muss mann doch mit einem Durchgangsprüfer jeden einzelnen Pin messen – bei einigen musste ich nachbessern, mit dem Rest konnte ich soweit zufrieden sein. Bis zu diesem Zeitpunkt war die eingangs erwähnte Frage, ob man die 74LS durch 74HC ersetzen kann, immer noch nicht beantwortet – sonst hätte ich eventuell diese verwendet.