Holz statt Öl

Lignin gehört mit Zellulose und Chitin zu den häufigsten organischen Verbindungen auf der Erde – allerdings macht niemand etwas daraus. Bis jetzt.

(Bild: TR / Shutterstock)

- Tim Schröder

Keine Frage, Holz ist ausgesprochen vielseitig. Der Marktplatz von Sevilla ist mit einem mächtigen, 150 Meter langen Schirm aus Holz überspannt; im norwegischen Brumunddal wurde unlängst der Mjøstårnet eingeweiht, das mit fast 86 Metern höchste Holz-Hochhaus der Welt. Doch das ist nichts im Vergleich zu dem, was Ingenieure und Wissenschaftler künftig noch mit Holz anfangen wollen: im großen Stil Plastik aus Holz herstellen. Flugzeuge mit Carbonfasern aus Holz sollen sich in die Luft erheben. Und es sieht ganz so aus, als würden in wenigen Jahren Autos auf Reifen aus Holzbestandteilen über die Straßen brausen.

Forscher haben dafür jenen Stoff im Blick, der das Holz erst zum kompakten Werkstoff macht – das Lignin. Fast alle aufragenden Pflanzen stabilisieren sich damit: Bäume, Büsche und auch feste Gräser. Lignin ist eine druckfeste, sehr widerstandsfähige Substanz, die in die Zellwände der Pflanzen eingelagert ist und dem Gewebe Halt gibt. Dass die Sequoia-Mammutbäume im Westen der USA unter ihrem Gewicht von vielen Hundert Tonnen nicht einfach zusammenbrechen, liegt am Lignin.

Videos by heise

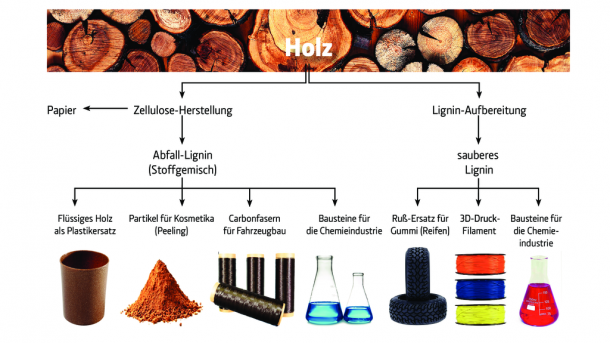

Lignin fällt in großen Mengen als Abfallprodukt in der Papier- und Zellstoffproduktion an – in jedem Jahr immerhin mindestens 60 Millionen Tonnen weltweit. Denn für Papier werden nur die Zellulosefasern benötigt, die Pflanzen ihre Elastizität verleihen und verhindern, dass Bäume im Sturm brechen. Nachdem Zellulose aus dem Holz gelöst ist, bleibt ein buntes Gemisch aus Lignin und diversen anderen Substanzen übrig. Meist wird es verbrannt und die Wärme für die Zellulosegewinnung und Papier- und Zellstoffproduktion genutzt.

Doch Lignin zu verbrennen ist eigentlich viel zu schade. Es ist aus Molekülbausteinen zusammengesetzt, die chemisch sehr den Bestandteilen von Kunststoffen, Lacken oder auch Arzneimitteln ähneln. Und das bedeutet, dass sich viele dieser Produkte künftig auch aus Lignin herstellen lassen könnten.

Allerdings besteht die Substanz aus drei unterschiedlichen Molekültypen. Und je nach Holzart oder Alter der Bäume sind diese drei Molekültypen unterschiedlich vernetzt. Damit ist jedes Lignin ein wenig anders. „Das ist einer der Gründe dafür, dass es für das Lignin abgesehen von der Verbrennung jahrzehntelang kaum eine Verwendung gab“, sagt Volker Sieber, Leiter des Lehrstuhls für die Chemie biogener Kunststoffe an der TU München. „Klassische, aus Erdöl erzeugte Polymerbausteine haben stets dieselbe Struktur. Das ist wichtig, damit die Produktionsprozesse in der chemischen Industrie ungestört ablaufen können und Produkte stets dieselbe Qualität haben.“

Und noch etwas hat den Einsatz von Lignin als Industrierohstoff bislang erschwert: In fast allen Papierfabriken weltweit wird Holz mit dem vor mehr als 100 Jahren entwickelten Kraft-Prozess aufgeschlossen: Es wird mehrere Stunden lang mit Natronlauge und Schwefelverbindungen unter hohem Druck und bei mehreren Hundert Grad gekocht, um die Zellulose abzutrennen. Übrig bleibt die sogenannte Schwarzlauge, die Sieber als „explodierte Apotheke“ bezeichnet: Sie enthält ein Durcheinander an kleinen und großen Lignin-Bruchstücken, Salzen, pflanzlichen Eiweißresten und Schwefelverbindungen. Auch der Aromastoff Vanillin findet sich darin – ein Abbauprodukt des Lignins. Die Aufbereitung dieses Sammelsuriums erschien lange unwirtschaftlich. Nicht umsonst gebe es unter Chemikern den Spruch „Aus Lignin kann man alles machen – nur kein Geld“, sagt Sieber.

Der Klimawandel und der Wunsch nach nachwachsenden Rohstoffen haben die Technologien jedoch befeuert. Dabei verfolgen die Experten zwei unterschiedliche Philosophien: Erstens wollen sie das wilde Gemisch so nutzen, wie es aus der Papierfabrik kommt. Und zweitens versuchen sie, das Lignin schonend aus dem Holz aufzubereiten und in seine einzelnen Molekülbausteine zu zerlegen, um daraus neue und sehr reine Polymere und Kunststoffe aufzubauen.

Sieber verfolgt Variante Nummer zwei: Er knackt das Lignin. Dabei verzichtet er auf aggressive Chemikalien. „Holz zerfällt langsam, weil Lignin chemisch sehr stabil ist“, sagt er. „In der Natur aber gibt es Pilze und Mikroorganismen, die das Lignin mithilfe von Enzymen abbauen. Und die machen wir uns zunutze.“ Mit seinem Team hat er Enzyme aus Bakterien optimiert, um sie im Labor einsetzen zu können. Da das in großen Mengen verfügbare Lignin für diesen Enzymabbau nicht sauber genug ist, greift Volker Sieber auf reineres Lignin zurück, wie es zum Beispiel das junge Unternehmen LXP aus dem brandenburgischen Teltow derzeit in einer ersten Demonstrationsanlage herstellt: Abfallholz und andere Pflanzenreste wie Stroh werden bei moderaten 70 Grad mit Säure aufgeschlossen. Das Ergebnis ist unter anderem ein sehr sauberes Lignin, das frei von Schwefelverbindungen und anderen Reststoffen ist. In einem ersten Kooperationsprojekt will LXP daraus biobasierte Spezialtinte für 3D-Drucker herstellen lassen. Und Volker Sieber will es nutzen, um seine Enzyme weiter zu optimieren und wertvolle Lignin-Bausteine zu gewinnen. Vor allem auf die aromatischen Verbindungen wie die Phenole hat er es abgesehen, denn sie gehören zu den wichtigsten Bausteinen der chemischen Industrie. Man braucht sie für die Produktion von Kunstfasern, Plastik, Kautschuk oder auch Schäumen für Matratzen und Autositze.

Die Firma CMBlu aus Alzenau (Bayern) hat andere Pläne, ist aber ebenfalls auf sauberes Lignin angewiesen. Sie will es nutzen, um große Stromspeicher herzustellen. Der Vorteil: Die Lignin-Batterien kommen ohne das umstrittene Lithium aus, das heute Bestandteil der meisten Akkus ist. Lignin wäre eine nahezu unerschöpfliche Alternative. Es soll als Vorläufersubstanz dienen, aus der CMBlu die Elektrolyte für seine Batterien herstellen wird. Dass die Methode funktioniert, hat CMBlu bereits gezeigt.

Zwar fehlt es derzeit noch an Anbietern, die ausreichende Mengen von Lignin in der erforderlichen Reinheit liefern, doch diese Lücke dürfte in nächster Zeit geschlossen werden. Denn europaweit gibt es inzwischen einige Projekte, deren Ziel es ist, auch das Lignin aus der Papierproduktion für hochwertige Anwendungen zu erschließen – sei es für Batterien oder Plastik.

Ein Beispiel ist das 2,9 Millionen Euro schwere EU-Projekt SElectiveLi, in dem Abfall-Lignin aus der Papierproduktion mithilfe von elektrischem Strom aufgespalten werden soll. Das Lignin wird dazu in einem Salzbad aufgelöst, und der angelegte Strom knackt nach und nach die Verbindungen zwischen den Atomen. Das klingt simpel, hat es aber in sich, sagt der Chemiker und SElectiveLi-Projektmanager Jesco Panther von der Universität Mainz. „Der Prozess muss sehr genau gesteuert werden, damit sich das Lignin in der gewünschten Weise abbaut – und nicht etwa das Wasser durch Elektrolyse gespalten wird.“ So komme es beispielsweise auf die Wahl des richtigen Salzes und Elektrodenmaterials an. „In unserer Werkstatt können wir Elektroden aus verschiedenen Materialien fertigen“, sagt Jesco Panther. „Wir arbeiten mit Edelmetallen, Blei, Kupfer, Zink und mit Kohlenstoffelektroden.“ Zu den Partnern gehört das spanische Entwicklungszentrum Leitat, das Spezialfilter fertigt, mit denen die Molekülbausteine später aus der wässrigen Lösung herausgeholt werden sollen. „Natürlich müssen wir auch untersuchen, wie gut sich die aus dem Lignin gewonnenen Bausteine zu Kunststoffen verarbeiten lassen“, sagt Jesco Panther, „denn im Detail unterscheiden sie sich von den üblichen aus Erdöl gewonnenen Substanzen.“ Deshalb gehören die Kunststoffverarbeiter Vito aus Belgien und der griechische Partner Chimar zum Projekt.

Angespornt durch den Green Deal fördert die EU-Kommission neben SElectiveLi noch weitere Lignin-Projekte. Doch bis konkurrenzfähige Polymer-Bausteine aus Lignin auf dem Markt sein werden, vergehen noch Jahre.

Pragmatischer gehen Unternehmen vor, die das Lignin nicht zerlegen, sondern so verwenden, wie es aus der Papierfabrik kommt. Ein Vorreiter ist die Firma Tecnaro aus Ilsfeld bei Heilbronn, die mit ihrem „flüssigen Holz“ unter dem Namen Arboform schon vor mehr als zehn Jahren für Furore gesorgt hatte. Den beiden Firmengründern und ehemaligen Fraunhofer-Forschern war es gelungen, Lignin mit Bioölen und anderen natürlichen Substanzen so zu vermengen, dass die Mischung mit Anlagen der Kunststoffindustrie verarbeitet werden kann – etwa Spritzgießanlagen. Das erste Produkt war ein Gehäuse für eine Armbanduhr, das ganz aus nachwachsenden Rohstoffen bestand. Inzwischen hat Tecnaro viele Rezepturen entwickelt und Produkte auf den Markt gebracht – etwa hochwertige Bremsscheiben für Autos. Auch das Spin-off der TU Harburg, Lignopure, hat ein Verarbeitungsverfahren für Lignin entwickelt. Eines der ersten Produkte sind Partikel, die Mikroplastik in Peelings und anderen Kosmetika ersetzen sollen.

Eines aber ist allen diesen Produkten gemein: Sie sind bräunlich und haben teils einen typisch herben Lignin-Geruch. Zwar scheiden Anwendungen, bei denen der Geruch stört, damit aus, und auch hochwertige, klare, durchscheinende Kunststoffe können diese Firmen nicht bieten. Aber auch für unzerlegtes Lignin zeichnen sich zahlreiche Verwendungsmöglichkeiten ab.

Beispiele für vielversprechende Einsatzfelder liefert eine neue Bio-Raffinerie in Leuna (Sachsen-Anhalt). Der finnische Forst- und Papierkonzern UPM baut an dem Chemiestandort eine Anlage, die Buchenholzreste zu chemischen Produkten verarbeiten soll. Abfälle aus Sägewerken und Forstarbeiten zerlegt die Raffinerie in ihre Bestandteile Zucker und Lignin. Aus den Zuckern gewinnt UPM beispielsweise Ethylenglycol, aus dem unter anderem Polyester und PET hergestellt werden. Hinzu kommt eine Produktionslinie für Lignin-Produkte. Auch UPM will die Substanz direkt verarbeiten. „Lignin ist nach der Zellulose das zweithäufigste Biopolymer der Welt“, sagt Christian Hübsch, bei UPM Direktor des Bereichs Lignin.

„Nach meiner Ansicht muss man die komplexe Syntheseleistung der Natur nicht unbedingt zurückdrehen. Man kann das Lignin durch moderne Verfahren auch so nutzbar machen“; und zwar im Millionen-Tonnen-Maßstab. UPM will das Roh-Lignin aus Leuna zunächst vor allem an die Reifen- und Gummiindustrie verkaufen. Dort werden rund 14 Millionen Tonnen Ruß als Füllstoff beigemischt, der zumeist aus Erdöl gewonnen wird. Gummi mit Lignin wäre umweltfreundlicher und je nach Anwendung zwischen 25 und 50 Prozent leichter. Und gegenüber anderen nachwachsenden Rohstoffen wie etwa der Energiepflanze Mais hat das Lignin den Vorteil, dass es nicht in Konkurrenz zur Nahrungsmittelproduktion steht. Die gut 60 Millionen Tonnen, die in der Papier- und Zellstoffindustrie heute als Abfall und Brennstoff anfallen, können einfach genutzt werden.

Selbst in Flugzeugrümpfen könnte der Stoff künftig zu finden sein. Denn Lignin besteht zu mehr als 60 Prozent aus Kohlenstoff-Atomen und ist damit ein idealer Ausgangsstoff für Carbonfasern. Heute liege der Weltmarktpreis für ein Kilogramm Carbonfasern mittlerer Qualität bei 15 bis 20 Euro, sagt Manuel Clauss vom Anlagenbauer Centrotherm International. Der werde vor allem durch teures Polyacrylnitril bestimmt – eine petrochemische Substanz. „Setzen wir kostengünstiges Lignin ein, werden wir den Preis deutlich drücken können.“ Dafür hat Centrotherm zusammen mit den Deutschen Instituten für Textil- und Faserforschung in Denkendorf ein Verfahren entwickelt. Die Pilotanlage in Blaubeuren bei Ulm nutzt, wie auch UPM, die Syntheseleistung der Natur – geht aber noch einen Schritt weiter: Sie koppelt die einzelnen Ligninbruchstücke aus Abfall-Lignin zu einem länglichen Molekül zusammen. „Dieses Polymer wird anschließend unter hohem Druck über eine Düse zu einem langen Faden versponnen und dann unter Zug aufgewickelt“, erklärt er. „Dadurch ordnen sich die Moleküle sehr schön in Faserrichtung an, was essenziell für die hohe Festigkeit der Carbonfaser ist.“

Das Verfahren ist inzwischen patentiert. Die Anlage kann aber nicht nur einen nachwachsenden Rohstoff verarbeiten, sondern bietet noch einen zweiten Vorteil: Die sogenannte Stabilisierung lässt sich erstmals präzise steuern. Bei diesem Produktionsschritt wandelt sich das Material unter Hitze in die eigentliche Carbonfaser um. Wie sich gezeigt hat, stehen die Carbonfasern aus Lignin den etablierten Fasern in nichts nach, und die Pilotanlage hat hochwertige Fasern geliefert, die für die Fahrzeugindustrie geeignet sind. Jetzt soll eine erste kleine Produktionsanlage folgen. Wer weiß, vielleicht heben schon in wenigen Jahren Flugzeuge mit Carbonfasern aus Lignin ab. Rund 120 Jahre nach den Testflügen der Brüder Wright mit ihrem Flyer I – dem ersten motorbetriebenen Flugzeug der Welt, dessen Rahmen noch ganz aus Fichtenholz bestand.

(bsc)